Присадочная проволока

Существует два вида присадочной проволоки: обычная, требующая защитной газовой среды для сваривания, и порошковая, содержащая флюс. В последнем случае сварка может вестись без подачи газа, однако такой способ можно рекомендовать только для повышения мобильности в случае выполнения неответственных соединений. В целом же большинство преимуществ полуавтоматической сварки проявляются именно при работе с подачей защитного газа.

Сварочная проволока отличается по трём основным критериям: марке сплава, диаметру и массогабаритным показателям бухты. В последних двух отношениях выбор целиком зависит от возможностей инвертора и типоразмера токопроводящего наконечника горелки. С выбором марки сварочной проволоки всё сложнее, здесь придётся обращаться к справочной документации. Общее правило таково, что по составу, то есть по содержанию углерода и легирующих компонентов присадочный материал должен быть максимально приближен к материалу свариваемого изделия. При этом прочностные характеристики проволоки должны немного превосходить материал детали.

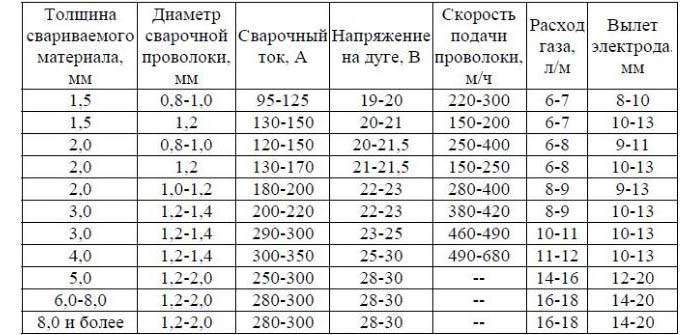

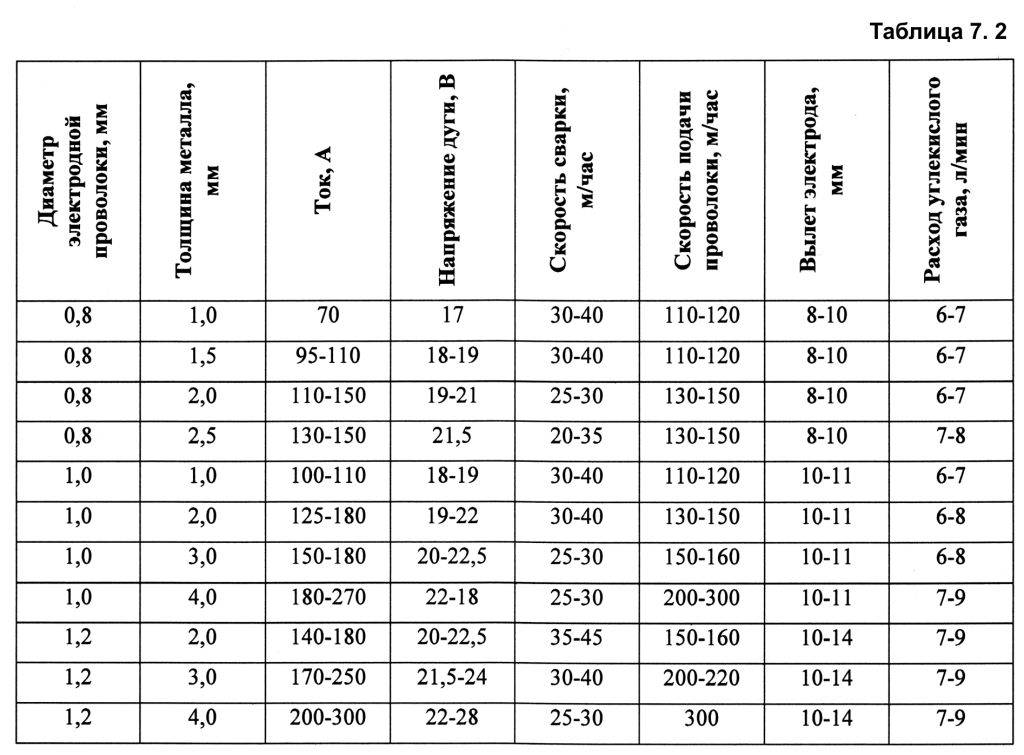

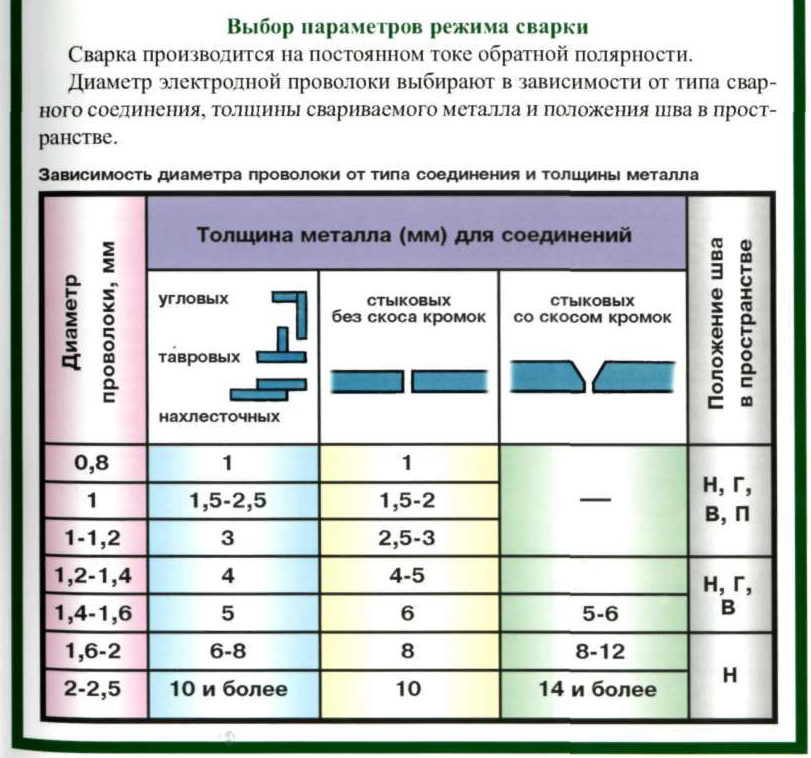

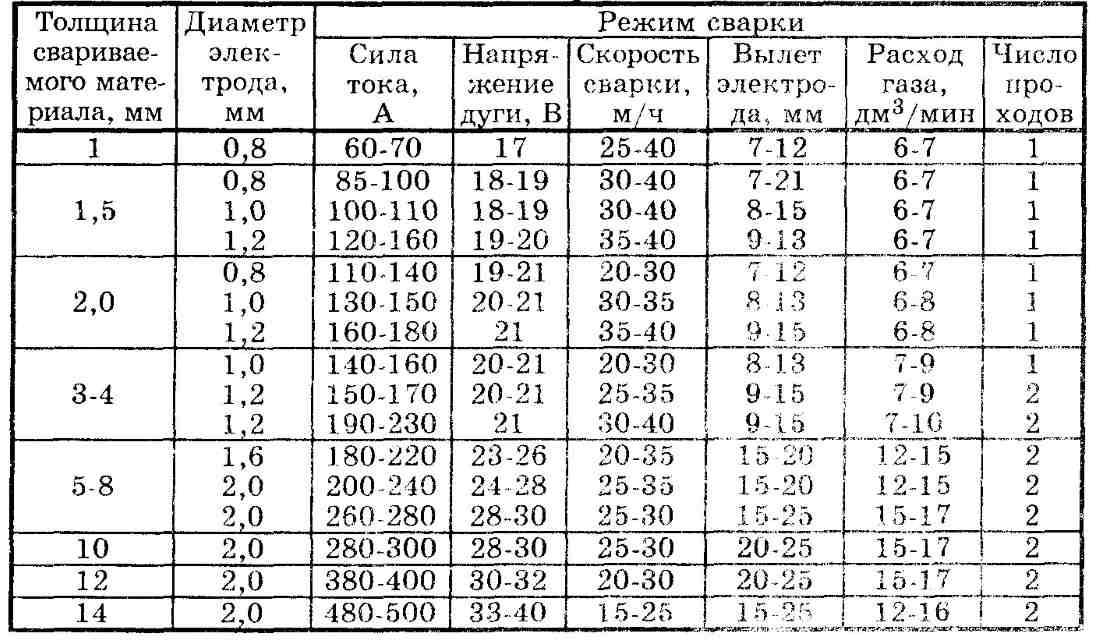

Диаметр проволоки также следует выбирать исходя из толщины свариваемого металла. Проволока толщиной 0,8 мм подходит как для работы с тонкостенными изделиями при минимальной скорости подачи, так и для сваривания односторонним швом деталей толщиной до 3 мм. Диаметр проволоки в 1 мм подходит для однопроходной сварки деталей толщиной до 7–8 мм, однако при этом сварочный ток увеличивается до 200 А. Для более массивных металлических изделий можно использовать проволоку до 1,6 мм, способную сваривать детали до 14–16 мм в зависимости от типа соединения, однако при этом качественный прогрев шва возможен только при токах в 300–350 А.

Наиболее распространённой в любительской сварке считается омеднённая сварочная проволока марки ER70S-3 и СВ08Г2С. Основное отличие между ними в содержании кремния и раскисляющих элементов. Вторая из указанных марка требует меньше внимания к подготовке деталей: очистке, удалению ржавчины и масляных загрязнений. Однако если требуется высококачественное соединение ответственных деталей, лучше выбирать проволоку с меньшим содержанием присадок, которая образует шов высокой однородности, поверхность которого в наибольшей степени пригодна к нанесению лакокрасочных покрытий.

Схема устройства

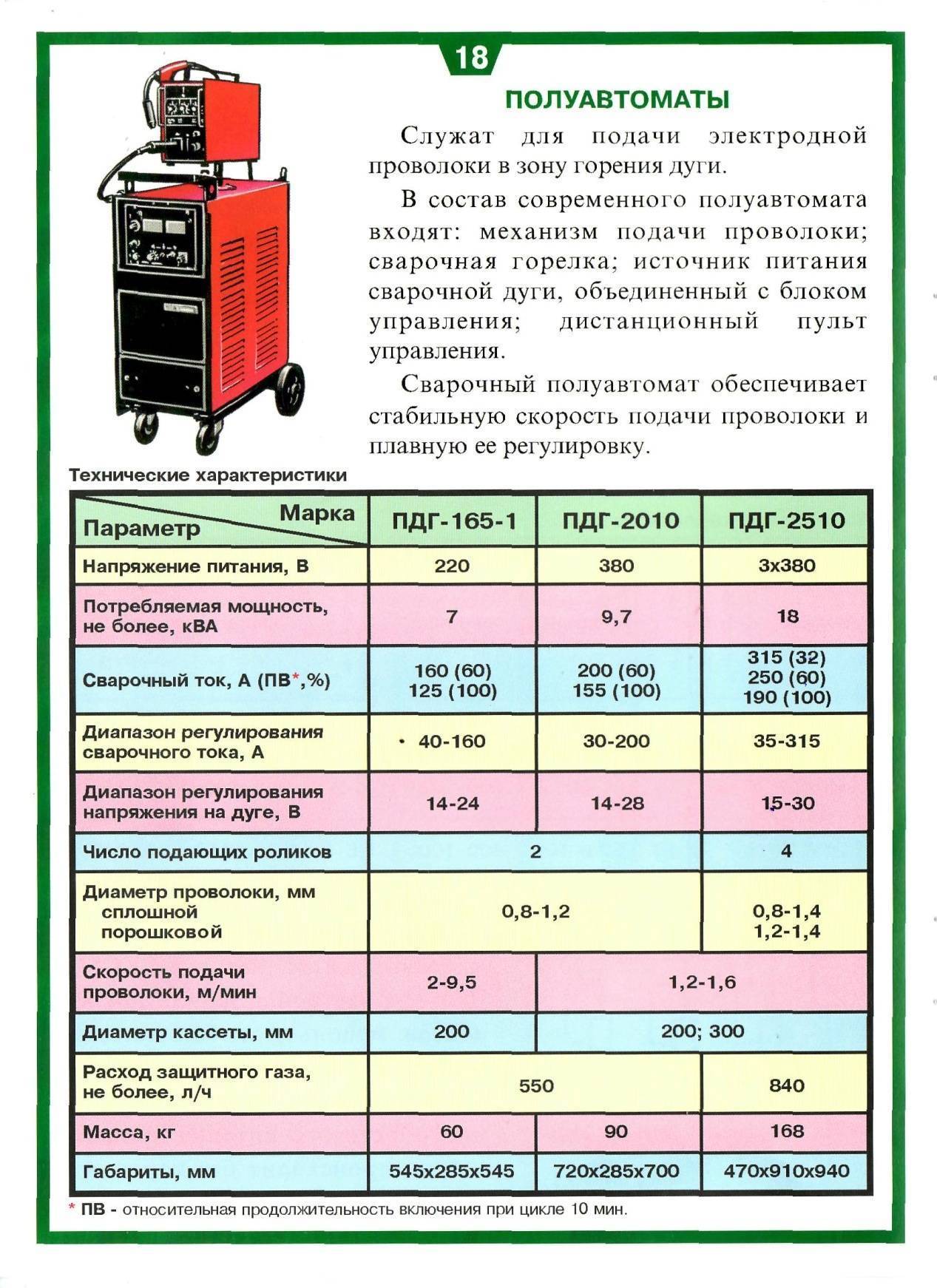

Существует несколько схем внутреннего расположения и количества элементов подающего механизма. Для проволоки 0,8 мм до 1,2 мм подойдет работа двух роликов, установленных друг над другом, где один является ведущим и ось которого не смещается, а второй прижимным и вспомогательным. Две направляющие на входе и выходе обеспечат устойчивость электрода на этом участке.

Схема 2 х 2 ролика применяется в случае использования более толстой проволоки (свыше 1,2 мм). Принцип действия механизма идентичен первому, но дублируется дополнительной парой роликов. Крутящий момент передается сразу на два нижних элемента вращения. Это дает стабильность в подаче, даже если горелка значительно удалена от аппарата.

Лучшая омедненная сварочная проволока

Сварочная проволока этого типа применяется при сварке углеродистых и конструкционных сталей. Внутри она состоит из обычного металла, а наружное покрытие обогащено медью, что уменьшает количество брызг и задерживает образование трещин в горячем состоянии. Это подходит и для сварки чугуна.

Проволока имеет повышенное сопротивление на разрыв и отлично подойдет для применения в гараже, на даче и производстве, где требуется сварка «черного железа».

| СВ-08Г2С-О (0.8 мм; катушка 5 кг) Кедр | OK Autrod 12.51 (0.8 мм; 5 кг) ESAB | |

| Вес, кг | 5 | 5 |

| Диаметр, мм | 0,8 | 0,8 |

| Еврокатушка | D200 | D200 |

| Родина бренда | Россия | Швеция |

СВ-08Г2С-О (0.8 мм; катушка 5 кг) Кедр

Отечественный продукт для сварки в инертных газах. Удобная бабина легко устанавливается в барабан. Катушки присадочного материала весом 5 кг хватает на долго.

+ Плюсы СВ-08Г2С-О (0.8 мм; катушка 5 кг) Кедр

- Пригодна для всех углеродистых и низколегированных сталей. Шов действительно ровный и чистый благодаря отсутствию брызг.

- Получается глубокий провар.

— Минусы СВ-08Г2С-О (0.8 мм; катушка 5 кг) Кедр

- Подходит не ко всем полуавтоматам по креплению к барабану (используется еврокатушка).

- Не пригодна для работы в среде активных газов (углекислоты) — нужно быть внимательным при выборе для сварки кузовов авто и тонких металлов под вентиляцию.

Вывод. Это лучшая сварочная проволока для полуавтоматов в тех случаях, где важна максимальная чистота металла после накладки шва. Она отличается минимальным количеством брызг, благодаря чему расположенная рядом резьба или лицевая поверхность останутся неиспорченными.

OK Autrod 12.51 (0.8 мм; 5 кг) ESAB

Шведский продукт от именитого бренда, изготавливаемый на производственных мощностях в Чехии. Выпускается в еровкатушках весом по 5 кг и соответствует ГОСТу СВ-08Г2С-О.

+ Плюсы OK Autrod 12.51 (0.8 мм; 5 кг) ESAB

- Шов сохраняет хорошую ударную вязкость даже при понижении температуры до -20 градусов — в таком случае показатель составит 90 Дж/см2.

- Ровный хороший шов без наплывов.

- Мягкое горение сварочной дуги.

— Минусы OK Autrod 12.51 (0.8 мм; 5 кг) ESAB

Вывод. Хорошая проволока, подходит для заделки трещин в рамах различного оборудования и механизмов. Она имеет предел прочности 560 МПа, поэтому устойчива к растяжениям при ударах. Швы выполненные полуавтоматом с этой проволокой имеют повышенную крепость.

Что такое MIG/MAG

Проволока обладает такими качествами, как гибкость и тонкость. И её использование позволяет уменьшить разбрызгивание расплавленного металла, увеличить размеры сварочной ванночки и глубину проварки. С помощью проволочных полуавтоматов можно варить и сталь разных марок, и цветмет, и другие материалы.

Современные сварочные аппараты с проволокой работают по технологии MIG/MAG. Что означают данные английские аббревиатуры? MIG – это Metal Inert Gas, а MAG – это Metal Action Gas.

То есть ключевое значение здесь имеет то, какой именно газ используется в сварочном процессе. Если это инертный гелий, то технологию нужно называть MIG, а если сварка осуществляется с газом CO2, который относят к классу активных, то MAG.

Процесс сварки аппаратами, поддерживающими технологии MIG/MAG, достаточно прост. Достичь достойного качество шва и хорошего уровня производительности могут даже мастера без серьёзного опыта в профессии.

Полуавтоматическим сварочным аппаратом возможно и работать точечно, и создавать непрерывные швы длиной до 40 метров. Любой желающий может сегодня приобрести один из таких аппаратов в профильных магазинах, и он обязательно пригодится в хозяйстве.

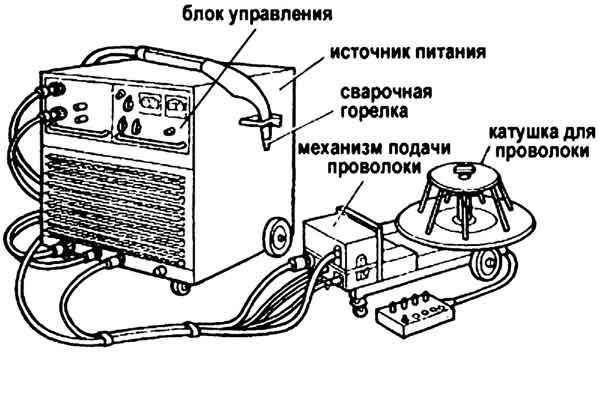

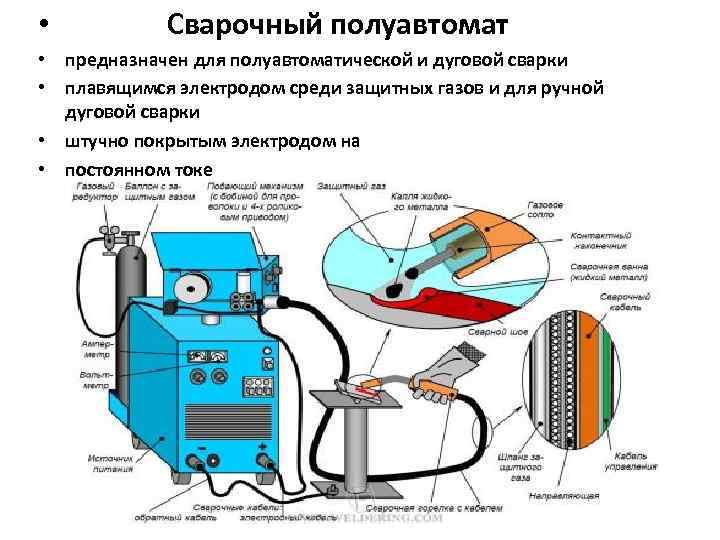

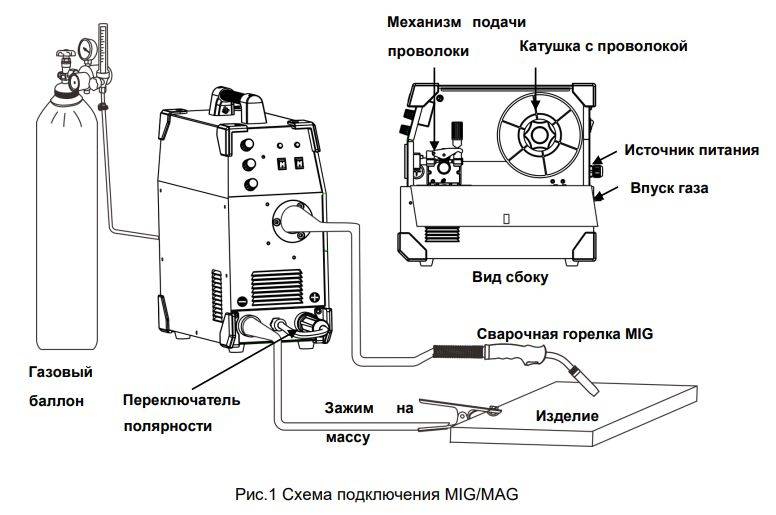

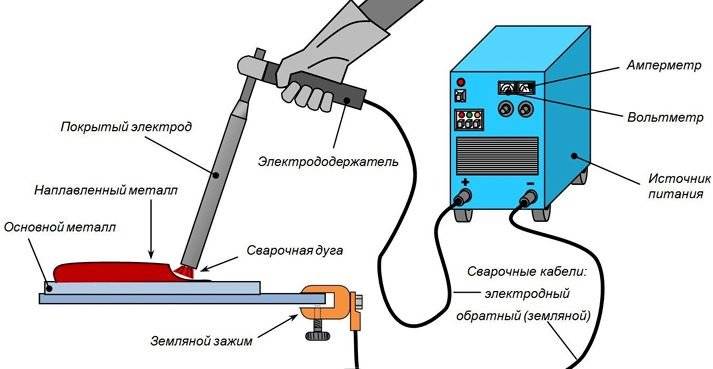

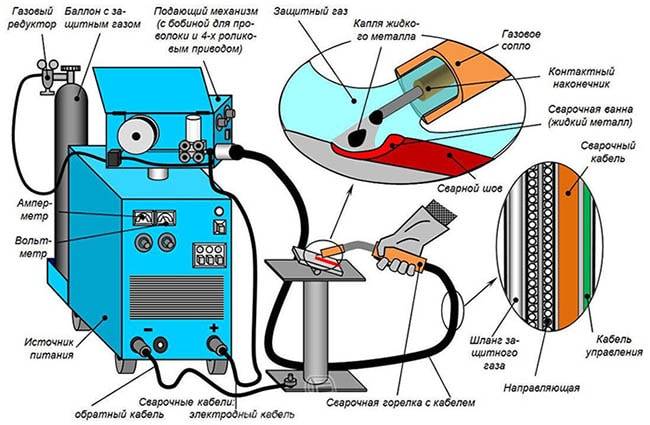

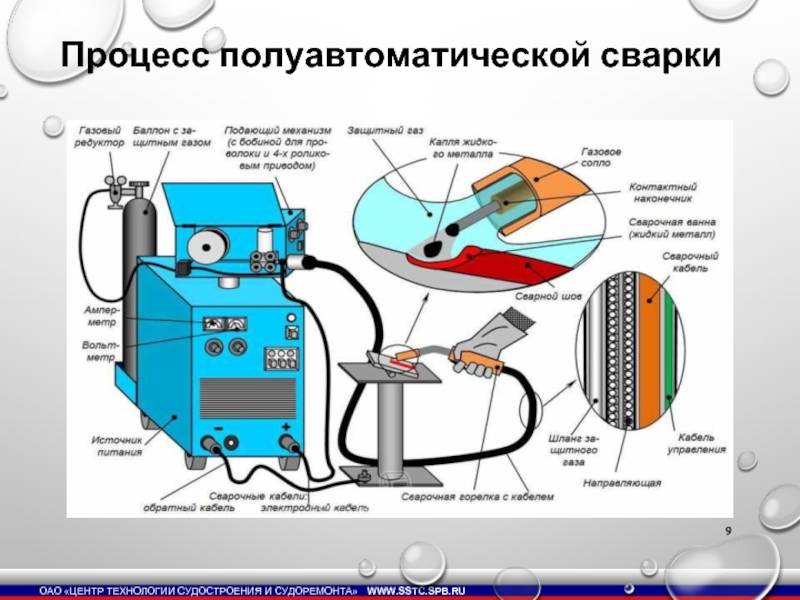

В конструкции сварочного аппарата полуавтоматического проволочного типа можно выделить три основных элемента: трансформатор (либо инвертор), генерирующий электродугу; транспортёр, отвечающий за подачу проволочного электрода; и блок управления, чьей главной задачей является синхронизация всех процессов.

Преимущества полуавтоматического вида сварки

Повсеместное применение эти устройства получили ввиду ряда выгодных особенностей оборудования и метода сварки. Вот основные:

- сваривание как толстых, так и тонких листов стали;

- отсутствие необходимости в зачистке кромок до блеска;

- доступная цена аппаратов и расходных материалов;

- легкая настройка полуавтомата на разные режимы;

- быстрое обучение для начинающих;

- широкий спектр свариваемых металлов;

- малое количество брызг и незначительная последующая обработка шва;

- высокая скорость;

- способность заплавлять широкие зазоры;

- хорошая видимость ванны без шлаковых масс;

- герметичные швы под жидкости и газы.

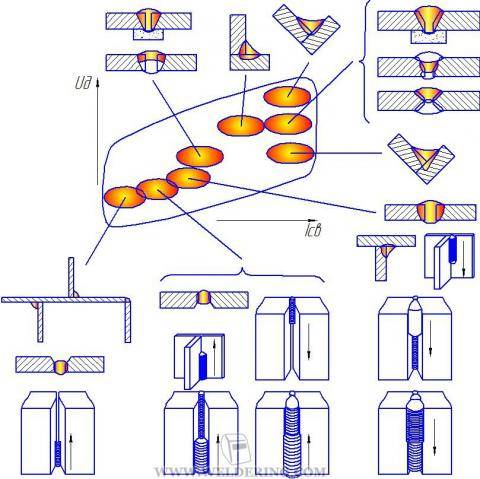

Сплавление и сдавливание

Большинство сварочных работ предполагают использование электрической дуги. Она разогревает контактную зону до состояния плавления, происходящего на ограниченной площади. Сам процесс сваривания металла под термическим воздействием называется электродуговым.

Однако сплавление стали и других материалов со схожей структурой не ограничивается одной лишь электродуговой сваркой. Существуют другие виды сварочных работ, которые различаться по целому ряду технических и методических признаков.

Способы сварки металлических заготовок в самом общем виде подразумевают либо их обычное сплавление, либо получение специфического соединения, реализуемого под воздействием повышенного давления.

К первой их этих методик может быть отнесена и пайка металла, при которой расплавлению подлежит лишь присадочный материал, а сами соединяемые заготовки остаются в целостности.

При соединении металлов или других материалов по второму из указанных способов (без использования эффекта оплавления) для объединения заготовок применяется фактор высокого давления. Все остальные признаки указанного процесса (температура в зоне стыка и другие параметры) учитываются лишь как второстепенные.

Как работает полуавтомат

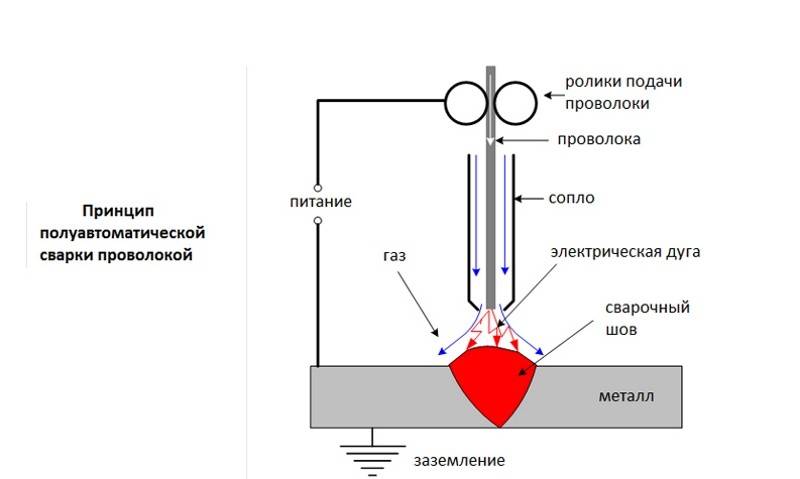

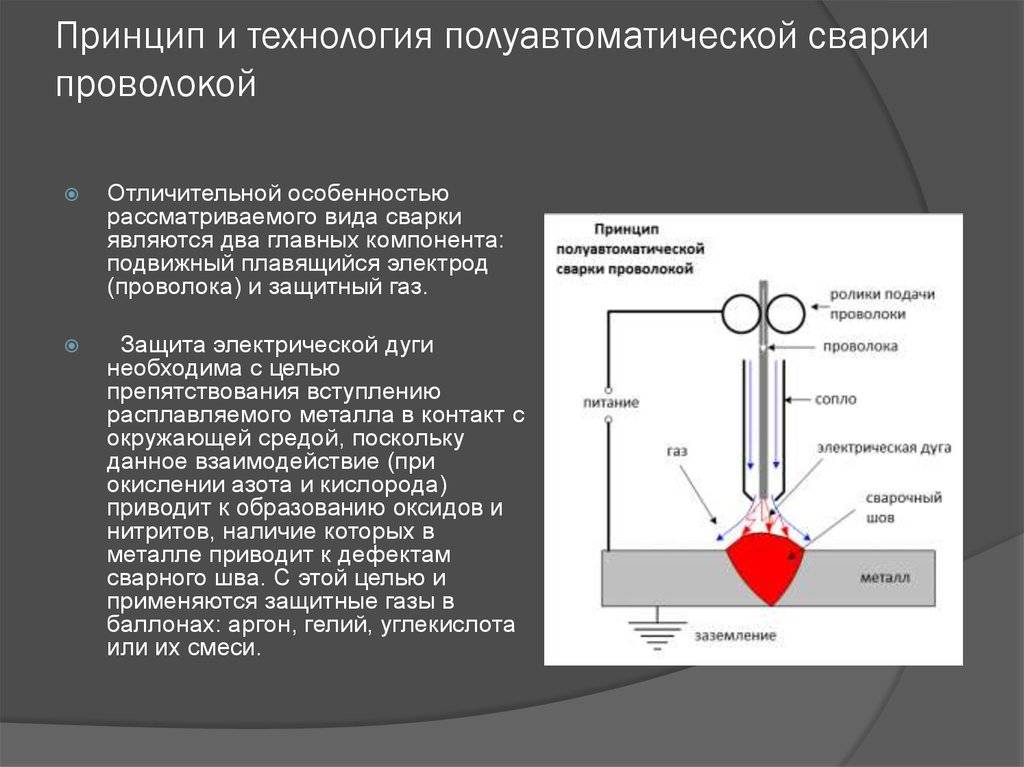

Чтобы понять, как работает полуавтоматическая сварка стоит рассмотреть принцип работы оборудования. Во время обработки на область свариваемого участка непрерывно подается электродная проволока. По этой причине сварщик не должен постоянно устанавливать новые электроды.

Во время сварки производится нагревание и деформирование свариваемых изделий. Между металлическим элементом и электродом, который находится под напряжением, в газовой смеси образуется электрический разряд. Качественные характеристики соединения повышаются благодаря применению инертного газа, именно он предотвращает появление окислов.

Стоит отметить! Технология полуавтоматической сварки получила это название, потому что подача проволоки производится автоматически, а контроль подачи и сварочный процесс производится сварщиком вручную.

Среди основных особенностей работы полуавтомата можно выделить:

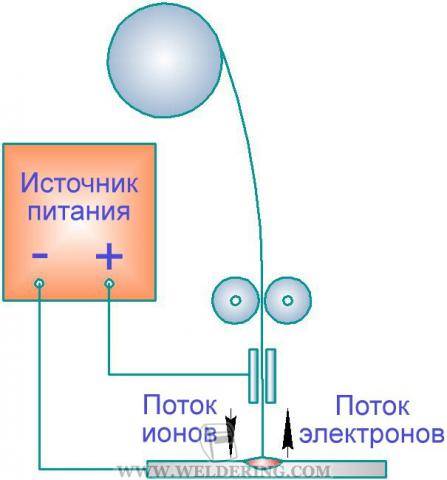

- У полуавтоматического оборудования предусмотрено два полюса – с положительным и отрицательным зарядом. Полярность подключения подбирается в соответствии с металлом, который сваривается. Один зажим прикрепляется к свариваемому изделию, другой подается к скользящему контакту горелки.

- Параметры силы тока выбирается согласно характеристикам материала, который применяется для сваривания.

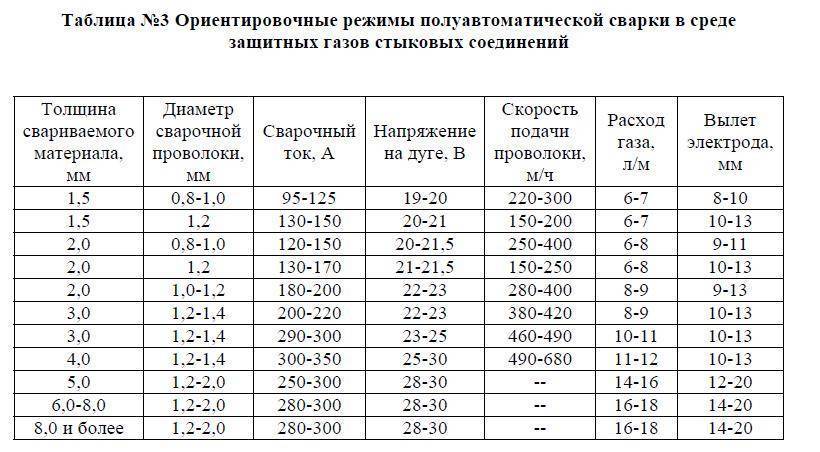

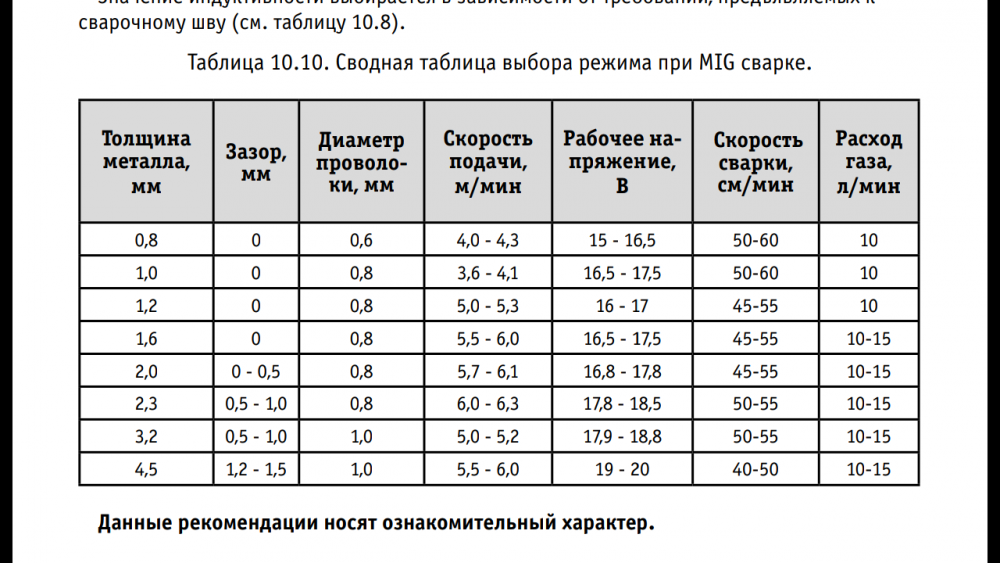

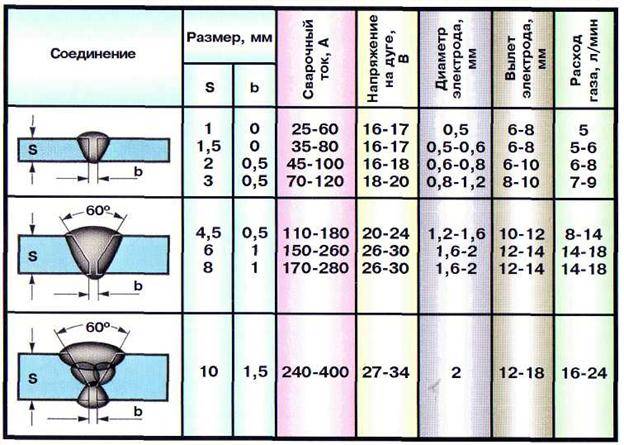

- Для подбора оптимальных показателей силы тока сварщики применяют специальные таблицы, следуют рекомендациям изготовителя сварочного оборудования.

- Скоростные показатели подачи задаются с помощью коробки передач или шестерни.

- Газовое полуавтоматическое оборудование предназначено для работы с инертным или углекислым газом. Для проведения сварочных работ подается сварочная проволока для полуавтоматического прибора, которая имеет в составе магний и кремний. Постепенно происходит ее расплавление и последующая подача на свариваемую область.

- Вместе с проволокой подается газ, который обеспечивает защиту металлическому изделию и электроду от отрицательного влияния кислорода.

- При применении аппаратуры для флюсовой проволоки газ не требуется. При проведении сварки полуавтоматом без газа происходит сгорание флюса и образование газа, именно он нейтрализует отрицательное воздействие воздуха.

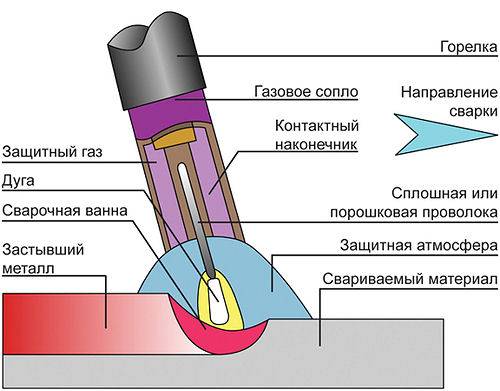

Принцип действия, технология и классификация

Как и при любой другой сварной технологии, полуавтоматическая сварка соединяет металлический заготовки посредством временного расплавления, а затем застывания и образования единой конструкции контактирующих поверхностей. Однако основным рабочим элементом в данном случае выступает не электрод, а проволока. Она подается прямо через сопло горелки.

Чтобы понимать, как правильно варить полуавтоматом, советую изучить устройство аппарата. Независимо от модификации и бренда в его состав входят следующие основные части:

- Корпус аппарата. В нем размещаются основные элементы – источник электропитания постоянного тока (инверторный или простой выпрямитель), регуляторы тока, выходы, механизм подачи проволоки с катушки.

- Горелка с рукояткой, регулятором режимов работы и кабелем, через которую подается проволока, газ, а в некоторых моделях и охлаждающая жидкость.

- Электроподающие проводники – прямой, подсоединяемый к проволоке, и обратный, подаваемый на заготовку.

Система подачи газа – баллон (магистраль), шланг, редуктор с вентилем и манометром.

Принцип его работы сводится к созданию сварочной ванны в месте контакта непрерывно подаваемой проволоки с краями соединяемых металлических заготовок. В зависимости от того, что и в каких условиях будет свариваться, технология сварки полуавтоматом различается на следующие виды:

- В углекислом газе.

- В инертной среде.

- Без защиты – с помощью специальной проволоки, когда флюс находится в защитной оболочке.

Классификация аппаратов, плюсы и минусы

Для того, чтобы начинающему сварщику точно определить, какой вид полуавтомата потребуется для сварки в конкретных условиях, также рекомендую ознакомиться с классификацией аппаратов. Разделяются они по следующим признакам:

- Типу корпуса. Существуют 1-корпусные модели, в которых основные части находятся вместе, и 2-корпусные – в них горелка, устройство подачи проволоки и модуль управления расположены в одном блоке, а источник электропитания с регуляторами – отдельно.

- Материалу проволоки. Одни экземпляры способы работать только на алюминии, другие на стали. Однако есть также универсальные модели.

- Защите шва. В одном случае используются инертные газы, в другом – порошковая проволока, которая, кстати, также нуждается в защитной атмосфере, в третьем – флюс. Бывают также универсальные модели.

- Возможности транспортировки. Есть агрегаты стационарные, есть – мобильные, более легкие со специальными роликами, а также просто переносные.

- Количеству фаз электросети. 1-фазные модели работают от сети 220 В, 3-фазные, соответственно, обладают большей мощностью и требуют подключения к 3-м фазам на 380 В.

Механизму подачи проволоки. Подразделяются на толкающие и тянущие. Привод в последнем случае размещается в рукоятке. Также существуют гибридные модели.

Сварка металлоконструкций полуавтоматом обладает следующими плюсами:

- Удобство применения, легкость освоения техники.

- Высокая скорость обработки.

- Наименьший дефект сварного шва.

- Создание шва в любом направлении.

- Возможность сварки неочищенной поверхности.

- Формирование соединения высокого качества.

- Минимизация отходов.

- Сохранение эстетических характеристик изделия – благодаря тонкому аккуратному шву.

- Защита цинкового покрытия при использовании медной проволоки.

Недостаток проявляется в подверженности инертной газовой атмосферы сквознякам.

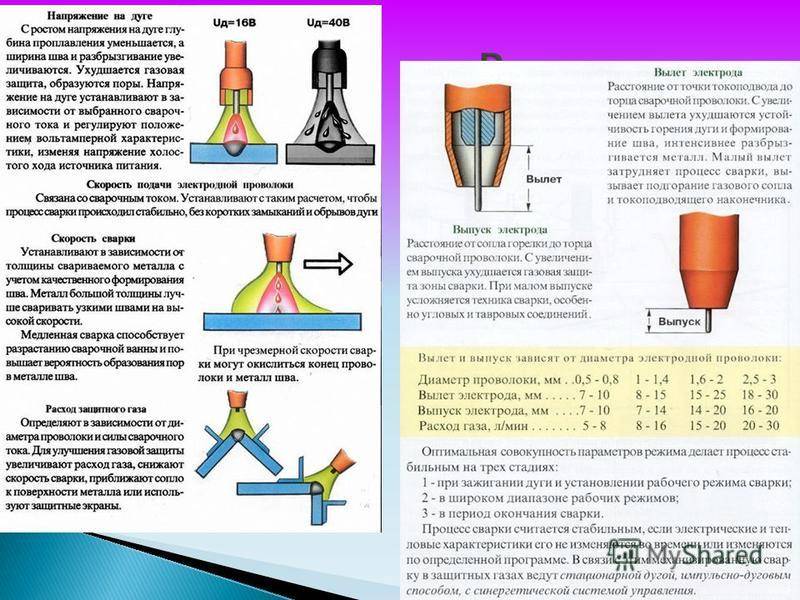

Режим сварки MIG и MAG

Иногда производители предусматривают возможность применения сварочных аппаратов для различных способов сварки. Для этого на панели управления предусматривают специальный переключатель режимов сварки MIG, MAG, TIG, MMA. Из текста выше мы уже понимаем, что включение режима сварки меняет вольт-амперную характеристику сварочного аппарата и иногда добавляет возможность корректировать какие-то дополнительные параметры. При этом, если у вас есть только источник питания, то для выполнения сварки в режиме MIG или MAG необходимо дополнительно приобретать подающий механизм, сварочную горелку, баллон с газом или сварочной смесью, редуктор или расходомер газа и не забудьте о сварной проволоке. Конечно, можно применять сварку порошковой проволокой без газа, но это очень вредно для здоровья.

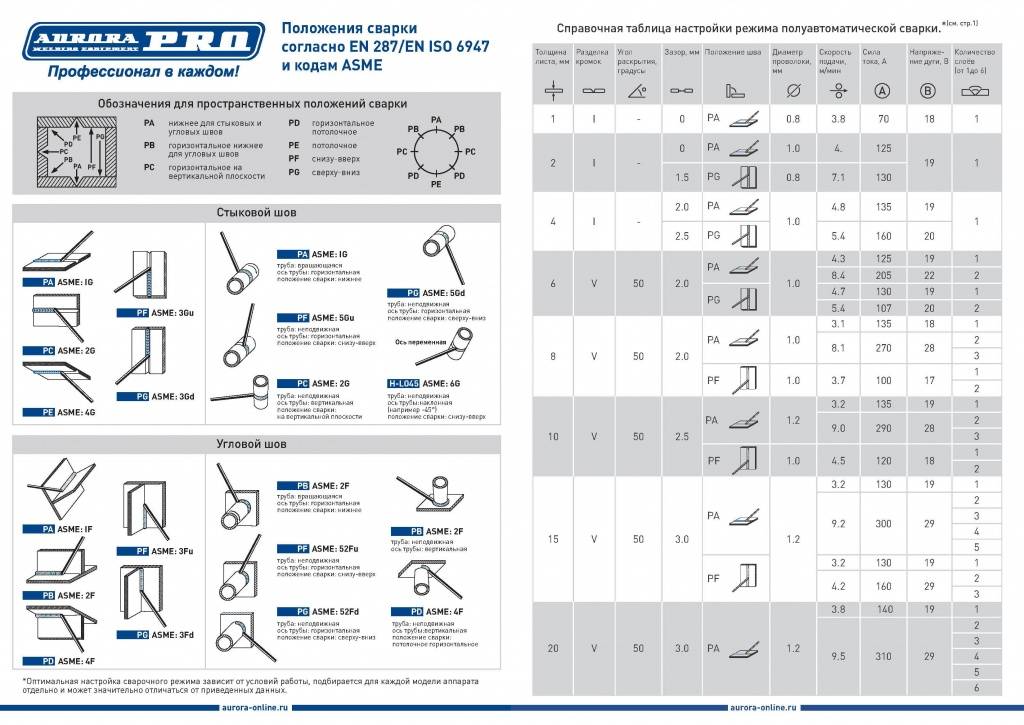

При наличии всего необходимого оборудования после включения режима MIG или MAG необходимо учитывать следующие параметры:

- сварочный ток (или скорость подачи проволоки)

- напряжение дуги (или длина дуги)

- полярность тока сварки

- скорость сварки

- длина вылета проволоки

- наклон горелки

- положение при сварке

- диаметр проволоки

- вида защитного газа или сварочной смеси

- расход защитного газа или смеси

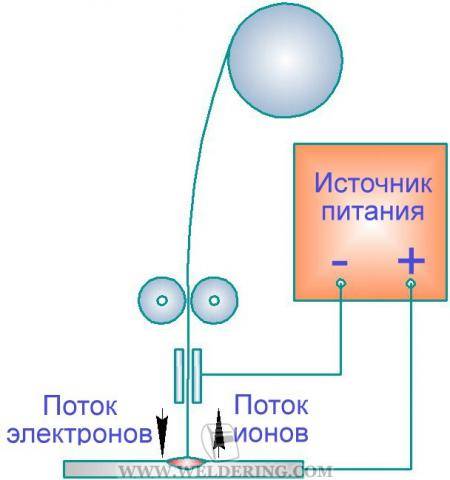

Полярность при сварке MIG и MAG

Полярность при сварке MIG и MAG существенным образом сказывается на характере протекания процесса, поэтому остановимся на этом пункте немного подробнее.

При использовании обратной полярности процесс характеризуется следующими особенностями:

- повышенный ввод тепла в изделие

- более глубокое проплавление

- меньшая эффективность плавления сварочной проволоки

- большой выбор реализуемых типов переноса металла, позволяющий выбрать оптимальный (с короткими замыканиями, крупнокапельный, мелкокапельный, струйный и т.д.)

В то время как на прямой полярности наблюдается:

- сниженный ввод тепла в изделие

- менее глубокое проплавление

- большая эффективность плавления сварочной проволоки

- характер переноса электродного металла крайне неблагоприятен (крупнокапельный с низкой регулярностью)

|

|

Качественный сравнительный анализ особенностей сварки MIG и MAG на обратной и на прямой полярности

Различия свойств дуги при прямой и обратной полярности связано с различием выделения тепла дуги на катоде и аноде при полуавтоматической сварке. Тепла на катоде выделяется больше, чем на аноде. Ниже приведен примерный объем выделения тепла на различных участках дуги применительно к MIG и MAG (как произведение падения напряжения в соответствующей области дуги на сварочный ток):

- в катодной области: 14 В ? 100 А = 1,4 кВт на длине ? 0,0001 мм

- в столбе дуги: 5 В ? 100 А = 0,5 кВт на длине ? 5 мм

- в анодной области: 2,5 В ? 100 А = 0,25 кВт на длине ? 0,001 мм

Разница в выделении тепла в анодной и катодной областях определяет более глубокое проплавление основного металла на обратной полярности, более высокую скорость расплавления проволоки на прямой полярности, а также наблюдаемый на прямой полярности неблагоприятный перенос металла, когда капля имеет тенденцию быть оттолкнутой в противоположную сторону от сварочной ванны. Последнее является результатом действия повышенной силы реакции. Сила реакции возникает в результате реактивного воздействия на каплю струи паров металла, исходящего из активного пятна, т.е. участка поверхности капли с наивысшей температурой. Сила реакции препятствует отделению капли от торца сварочной проволоки, а будучи значительной, она может вызывать перенос металла с характерным отталкиванием капель в сторону от дуги, сопровождаемым большим разбрызгиванием металла. Действие этой силы на порядок ниже на обратной полярности (когда электрод является анодом), чем на прямой (когда электрод является катодом).

На обобщенной диаграмме ниже показаны области рекомендуемых сочетаний напряжения дуги и сварочного тока для швов различных типов и разных пространственных положений.

Влияние положение сварочной горелки и техники выполнения на формирование сварного шва.

Защитный газ

Основная задача защитного газа – защита расплавленного металла от атмосферного воздействия (кислород окисляет, а азот и влага из воздуха вызывают пористость шва) и обеспечить благоприятные условия зажигания сварочной дуги.

Тип защитного газа влияет на скорость плавления, проникновение сварочной дуги, на количество брызг при сварке, форму и механические свойства сварочного шва. Определённая смесь газов даёт существенный эффект стабильности электрической дуги и уменьшает количество брызг при сварке. Состав газа влияет на то, как расплавленный металл от проволоки передаётся к месту сварки.

Инертные газы и их смеси в качестве защитного газа (MIG) используются для сварки алюминия и цветных металлов. Обычно применяются аргон и гелий.

Активные газы и смеси (MAG) применяется для сварки сталей. Чаще всего это чистая двуокись углерода (CO2), а также в смеси с аргоном.

Рассмотрим виды и смеси защитных газов подробнее:

- Чистая двуокись углерода (CO2) или двуокись углерода с аргоном, а также аргон в смеси с кислородом обычно используются, для сварки стали. Если использовать двуокись углерода (CO2) в качестве защитного газа, то получите высокую скорость плавления, лучшую проникаемость дуги, широкий и выпуклый профиль сварочного шва. Когда используется чистая двуокись углерода, то происходит сложное взаимодействие сил вокруг расплавленных металлических капель на кончике насадки. Эти несбалансированные силы становятся причиной образования больших нестабильных капель, которые передаются в зону сварки случайными движениями. Это является причиной увеличения брызг вокруг сварочного шва. Также чистый карбон диоксид образует больше испарений.

- Аргон, гелий и аргонно-гелиевая смесь используются при сварке цветных металлов и их сплавов. Эти смеси инертных газов дают более низкую скорость плавления, меньшее проникновение и более узкий сварочный шов. Аргон дешевле гелия и смеси гелия с аргоном, а также даёт меньшее количество брызг при сварке. В отличие от аргона, гелий даёт лучшее проникновение, более высокую скорость плавления и выпуклый профиль сварочного шва. Но когда используется гелий, сварочное напряжение возрастает при такой же длине сварочной дуги и расход защитного газа возрастает в сравнении с аргоном. Чистый аргон не подходит для сварки стали, так как дуга становится слишком нестабильной.

- Универсальная смесь для углеродистой стали состоит из 75% аргона и 25% двуокиси углерода (может обозначаться 74/25 или C25). При использовании такого защитного газа образуется наименьшее количество брызг и уменьшается вероятность прожига насквозь тонких металлов.

Устройство, принцип действия

В состав сварочной станции входит:

- Источник образования дуги (трансформатор, выпрямитель, инвертор). Кроме преобразователя напряжения, включает блок управления, механизм автоматической подачи гибкого электрода. Последний может быть выполнен в виде отдельного автономного устройства — данные агрегаты относятся к профессиональной серии.

- Шланг подачи защитного газа и проволоки. Заканчивается токопроводящим мундштуком-горелкой.

- Силовой электрокабель, подключаемый к рабочему столу или непосредственно к заготовке (зажим массы).

- Газовая система: баллон с газом, редуктор давления, шланг.

Оборудование выполняется переносным (бытовая серия) или транспортируемым (полу- и профессиональная серия), оснащенная двумя (четырьмя) колесами. Питание осуществляется от стационарной электросети 220V или 380V.

Агрегаты на 220V менее мощные, нежели на 380V, но с успехом используются для решения бытовых задач или применяются в малых слесарных мастерских (например, ремонтных автосервисах).

Принцип действия:

- Порядок подготовки (включая газовую систему) и включение подробно описаны в инструкции к каждой модели.

- Зажигание дуги осуществляется через вольфрамовый наконечник. После образования пламени, происходит необходимая регулировка параметров тока. Производится пуск газовой компоненты, включается подача проволоки.

- Гибкий стержень выполняет роль плавящегося электрода, то есть является присадочной проволокой. Задача — создание сварного шва в виде наплавленного валика из металла.

Технология сварки полуавтоматом без газа

Полуавтоматом без газа можно варить многое, от алюминия до сложных комбинированных металлов. Главное, подобрать режим варки, флюс и методику создания швов. Поэтому перед тем, как варить полуавтоматом без газов, потребуется изучить способы варки металлов, особенности этого процесса и подготовки к нему

Особенно важно это знание для начинающих сварщиков, но и профессионалам нужно иногда напоминать себе последовательность шагов

Подготовка

Подготовка к сварке полуавтоматом без газа начинается с подготовки рабочего пространства

Места должно быть достаточно, чтобы сварщику ничего не мешало (как минимум 10 метров до легковоспламеняющихся предметов), а также важно обеспечить хорошую вентиляцию и проветриваемость пространства. Дополнительно проверяется защитная одежда, маска, так как они не должны быть деформированными

Никто без защитной экипировки не подпускается к месту сварки.

Далее обрабатывают поверхности заготовок, которые будут соединяться между собой. Сначала металл зачищают шлифовальной машинкой, потом обезжиривают спиртом или ацетоном.

После можно настраивать полуавтомат для сварки. Для этого выполняются такие шаги, как:

- Устанавливается сила тока, она определяется по толщине соединяемого металла.

- Подбирается скорость подачи проволоки, чтобы она не повреждалась в процессе и ее было достаточно. Об этом говорится в паспорте проволоки или сертификате. Прижимные ролики аппарата устанавливают согласно толщине проволоки.

- Выставляется правильная полярность. Так как здесь используется порошковый флюс, на рабочей детали должна оказаться клемма с «плюсом», а на электроде — «минус».

Чтобы проверить, все ли настроено правильно, нужно сделать пробную сварку. Для этого проволока немного прокручивается вперед, открывается заслонка для подачи флюса и нажимается пусковая кнопка. Пробную сварку полуавтоматом без газа можно делать сколько угодно раз, пока все не будет налажено — дуга не будет стабильна, проволока не будет свободно подаваться.

Пройдя все подготовительные этапы, можно начинать делать шов.

Подобрать правильную силу тока для сварки полуавтоматом без газа очень важно, так как если она будет недостаточной, то качество шва будет низким, а если слишком высокой — можно прожечь детали. Поэтому при выборе силы тока нужно ориентироваться на такие значения:

| Диаметр электрода, мм | Толщина металла, мм | Сила сварочного тока, А |

|---|---|---|

| 1,6 | 1 – 2 | 25 – 50 |

| 2 | 2 – 3 | 40 – 80 |

| 2,5 | 2 – 3 | 60 – 100 |

| 3 | 3 – 4 | 80 – 160 |

| 4 | 4 – 6 | 120 – 200 |

| 5 | 6 – 8 | 180 – 250 |

| 5 – 6 | 10 – 24 | 220 – 320 |

| 6 – 8 | 30 – 60 | 300 – 400 |

Подобные таблицы обычно помещаются в инструкции к аппарату.

Процесс сварки

Перед тем, как делать сварку полуавтоматом без газа, обязательным шагом будет правильная подготовка рабочего пространства, а также использование защитной одежды и маски. После, когда вытяжная система будет включена или хотя бы проветриваемость помещения будет достаточной, можно переходить к полуавтоматической сварке без газа.

Основной процесс заключается в равномерном движении электродом вдоль формируемого шва после того, как сварочный полуавтомат без газа подготовлен к работе. Движение обычно направлено сверху вниз. Когда флюс сгорает, тепловая энергия поднимается и позволяет удерживать единый уровень нагревания, подходящий для плавки металла. Для того чтобы плавка была постоянной, а сварочная ванна получалась правильно, ручку держателя электрода нужно направлять немного вверх. Горелка должна двигаться плавно, с единой скоростью по всему шву, чтобы не появились разрывы шва или наплывы металла. Для этого проволоку направляют по передней кромке сварной ванны.

Шов получается из-за того, что сварочная ванна полностью заполняется присадочным материалом, а когда вся полость будет заполнена, сначала отключают подачу порошковой проволоки с флюсом, потом отключают сварочный аппарат, а потом его отсоединяют от электросети — именно в этом порядке.

После сварочный шов должен немного остынуть. Иногда, если детали слишком толстые, делается несколько сварных швов. Тогда первый делается на малой силе электротока, а последующие — на обычной.

Сварить качественный шов полуавтоматом без газа, используя только проволоку, возможно. Необходимо только использовать правильный материал, соблюдать технику безопасности и методику работы, тогда даже без газа получится сделать хороший сварной шов. Пусть способ, предложенный здесь, не самый надежный для крупных работ, но для мелкого латания и бытовой сварки он вполне подойдет.

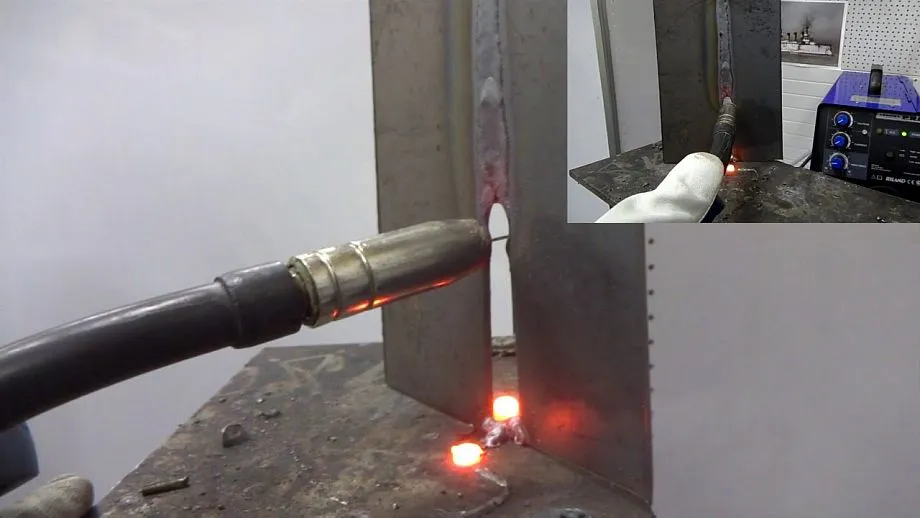

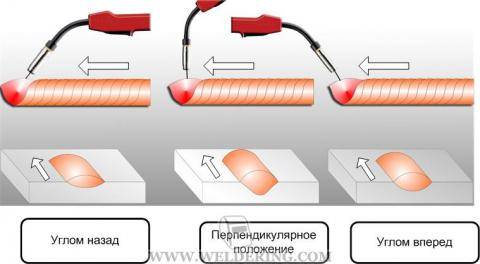

Техника сварки полуавтоматом

При работе горелку нужно держать так, чтобы проволока ориентировалась к плоскости свариваемых деталей под углом 45–60°. Движение горелки осуществляется преимущественно от себя, то есть проволокой вперед, ориентируясь по положению свариваемых кромок. В некоторых ситуациях допускается вести горелку на себя, например, при укладке шва от глухого угла. Оптимальное расстояние от края сопла до детали должно быть от 10 до 20 мм в зависимости от режима сварки.

Техника сваривания крайне проста, однако требуется предварительная настройка аппарата на обрезках того же материала эквивалентной толщины. Проволока подводится к сварочному шву почти вплотную, после чего нужно нажать пусковую кнопку на ручке горелки. После зажигания дуги горелка плавно подаётся вперед, при этом совершаются небольшие поперечные колебания, общая ширина которых соответствует толщине свариваемых деталей. При завершении шва необходимо подать горелку в обратном направлении на 2–3 мм, выждать полсекунды для заполнения кратера и отпустить пусковую кнопку.

Настройка аппарата при пробном сваривании производится путём изменения на ходу сварочного напряжения и скорости подачи проволоки. В последнем случае соразмерно скорости подачи увеличивается и сварочный ток, это основное характерное отличие полуавтоматической сварки. Скорость подачи должна быть такой, чтобы сварщик мог осуществлять полный контроль над плавкой металла и заполнением сварочной ванны. При слишком медленной подаче проволоки дуга будет постоянно прерываться, при этом слышен отчётливый ритмичный треск. Если скорость подачи слишком высока, по краям шва цвета побежалости будут очень контрастными, что свидетельствует о перегреве металла.

Многие современные аппараты имеют настройку индуктивности сварочного тока. Суть регулировки заключается в сообщении электронам дополнительной энергии, чем обеспечивается более глубокий прогрев сварочного шва. Для сваривания тонких деталей в нижнем положении индуктивность должна быть нулевой, её повышение требуется только в тех местах, где необходим глубокий провар и нет возможности долго удерживать горелку на одном месте. В качестве примера можно привести вертикальный шов, выполняемый в направлении снизу вверх, а также общие случаи сваривания деталей толщиной 4 мм и более. В целом влияние индуктивной составляющей сварочного тока на удобство сварки трудно описать, лучше самостоятельно опробовать сварку в различных режимах.