Виды пескоструйных аппаратов

Принцип действия пескоструйных аппаратов остается одним и тем же для всех моделей. Но при этом оборудование принято классифицировать по типу конструкции, по методу подачи рабочей смеси и по другим признакам.

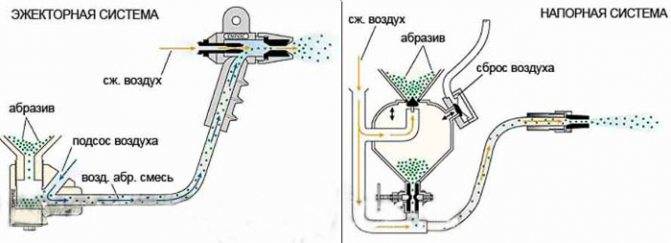

Инжекторные

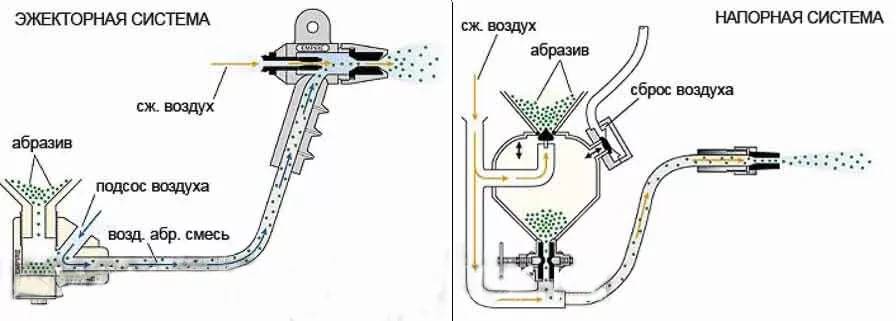

Инжекторные пескоструйные аппараты оснащаются сразу двумя соплами. При запуске агрегата в работу сначала по отдельному рукаву к выходной насадке устройства подается воздушная масса, а затем в момент разряжения по второму шлангу начинает поступать абразивный материал. Инжекторные установки стоят дешевле, поскольку обладают небольшой мощностью и скоростью. Производительность таких агрегатов составляет в среднем около 3 м2 в час.

Инжекторные пескоструи часто применяют для деликатной обработки стекла, тонкого металла или дерева

Напорные

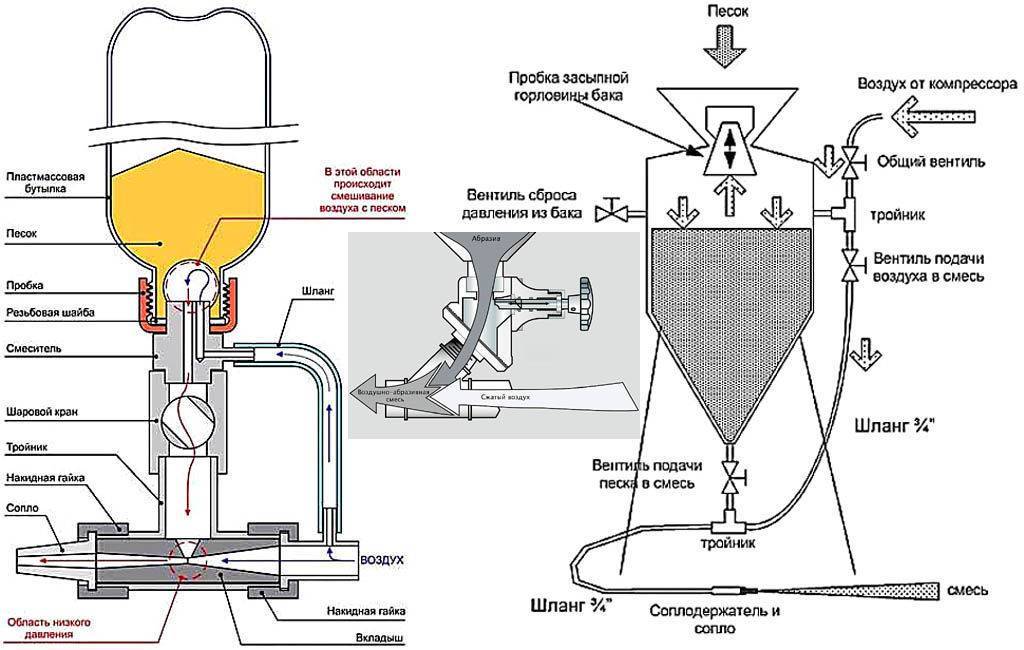

В напорном пескоструйном аппарате абразив и сжатый воздух подаются по одному рукаву. Смешивание происходит непосредственно в резервуаре для песка, поэтому стенки у таких моделей обычно очень плотные и надежные. Напорные установки стоят дороже, но демонстрируют более высокую производительность — до 20 м2 в час. Такой пескоструй используется обычно на крупных строительных площадках и в производстве, когда необходимо за короткий срок очистить поверхность с большой площадью.

Напорные пескоструйные аппараты лучше всего справляются с ржавчиной в труднодоступных местах и углублениях

Закрытые

Закрытые пескоструйные аппараты правильнее называть камерами для очистки. Деталь, с которой необходимо снять старое покрытие, загружают непосредственно вовнутрь агрегата, после чего закрывают герметичный люк и запускают установку в работу. Назначение пескоструйного аппарата остается стандартным, но использовать такие приспособления можно в помещении, и оператору необязательно надевать защитный комбинезон и маску. Абразивная смесь и пыль остаются внутри камеры и не выходят наружу. По окончании цикла очистки остается только извлечь из пескоструя обработанную деталь.

Закрытые пескоструи не подходят для очистки фасадов, опор и других габаритных несъемных конструкций

Бытовые

Бытовыми считаются пескоструйные установки инжекторного или напорного типа с объемами резервуара 10-50 л. Применять такие аппараты можно на загородном участке, в частном строительстве или ремонте, в небольшой мастерской или в автосервисе со слабым потоком клиентов. Устройства отличаются компактными размерами и доступной стоимостью.

Бытовые пескоструи обладают невысокой производительностью и за час очищают меньше 10 м2 поверхности

Промышленные

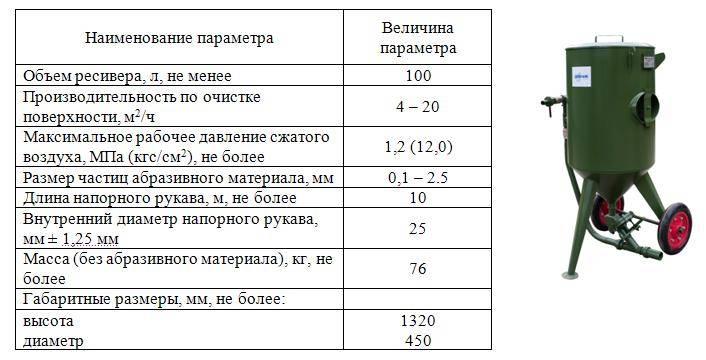

Пескоструйные аппараты промышленного типа предназначены для использования на строительных площадках, в крупных мастерских и в производственных цехах. Такие установки обладают внушительными габаритами и значительной массой, объемы резервуара колеблются от 50 до 200 л. Аппараты обладают высокой производительностью и очищают 10-20 м2 в течение часа, хотя их эффективность во многом зависит от типа снимаемого покрытия и его плотности.

При использовании промышленных пескоструев реже требуется засыпать абразив в бак устройства

Ручные

Бытовые пескоструйные установки обычно поддерживают только ручное управление. Рядом с работающим устройством должен постоянно находиться оператор, отвечающий за запуск и выключение подачи абразива. К преимуществам таких установок можно отнести доступную стоимость, а к недостаткам — дополнительные затраты труда при использовании.

Подача абразива в ручных пескоструях регулируется специальными вентилями на шланге

С дистанционным управлением

Вместительные аппараты промышленного типа чаще всего поддерживают дистанционное управление. Запускать подачу абразивной смеси и останавливать ее можно с удаленного пульта. Это упрощает работу с пескоструйной установкой и повышает эффективность ее применения.

Во многих странах пескоструи без дистанционного управления запрещены к эксплуатации из-за низкой безопасности

Принципы выполнения работ

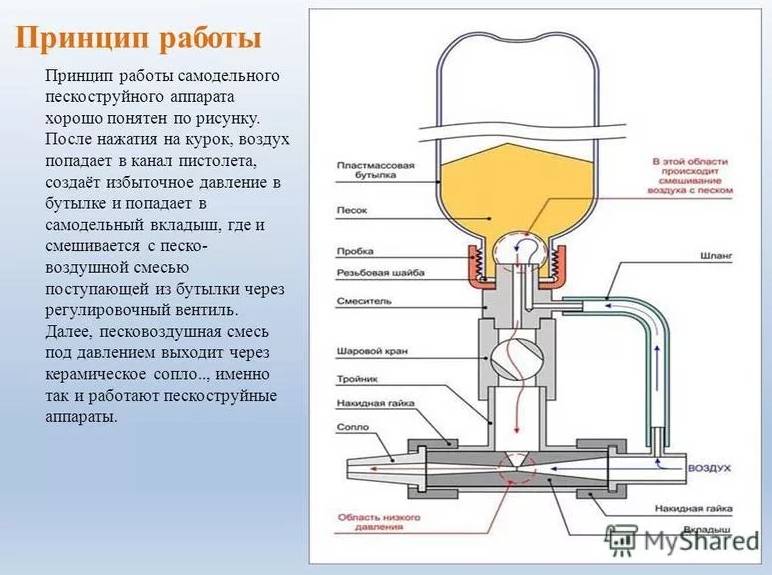

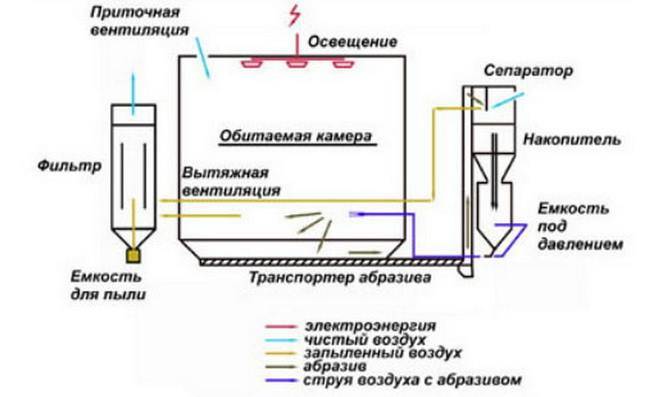

Схема работы пескоструйного аппарата

Схема работы пескоструйного аппарата

Применение специального пескоструйного пистолета для декорирования поверхностей позволяет удешевить процесс обработки стекла без снижения качества создаваемых изделий. Для обработки используется абразивно-воздушная смесь. В качестве абразива чаще всего выступает кварцевый песок. На поверхность он подается под значительным давлением, что позволяет выбить из поверхности некоторые частицы. Именно это делает стекло матовым.

Во время обработки существует возможность регулировки давления и использования абразивов с разной зернистостью. Такой подход позволяет получить изображение разной плотности. А от типа используемых абразивных материалов, времени их воздействия, скорости движения струи зависит внешний вид обрабатываемой поверхности. Он варьируется от бархатистой до грубозернистой.

Во время пескоструйной обработки очень часто используются трафареты и специальные защитные покрытия. С их помощью на стеклянное изделие можно нанести сквозные отверстия, ажурные рисунки и сложные изображения. Трафареты часто применяются для создания витражей на цветном полотне.

Как работает инжекторный пескоструйный аппарат?

- Сжатый воздух направляется по рукаву непосредственно в пистолет.

- Абразив подается по другому рукаву.

- В заборной камере с помощью специального устройства создается разрежение воздуха.

- Абразивный материал всасывается в область забора и, смешавшись с воздушной струей, поступает на очищаемую поверхность.

Этот тип пескоструйных аппаратов отличается меньшей производительностью чистки, по сравнению с напорными установками. Преимущества – это компактность, возможность использования для проведения точных работ. Такое оборудование используется для матирования стекла, изготовления узоров, очистки тонких металлических листов.

Пескоструйная обработка – технология очистки поверхностей абразивом

Применение пескоструйной обработки поверхностей уже долгое время пользуется популярностью и не теряет своей актуальности. При глубокой очистке металлоконструкций или фасадов исчезают масляные пятна, ржавчина, пригар, плесень, копоть и окалины. Такая технология позволяет удалить всё лишнее с поверхности и подготовить ее к дальнейшей обработке. Оборудование также применяется для полного обезжиривания заданного участка.

Технология очистки заключается в использовании сжатого воздуха, соединенного с абразивными частицами. С помощью специального оборудования происходит подача воздуха под высоким давлением, воздействующего на поверхность и удаляющего с нее ненужные частицы. При низком давлении и щадящих видах абразива можно мягко очистить современные композиционные материалы, требующие бережного обращения, например, поверхность самолета, автомобиля, лодки, вертолета и прочие.

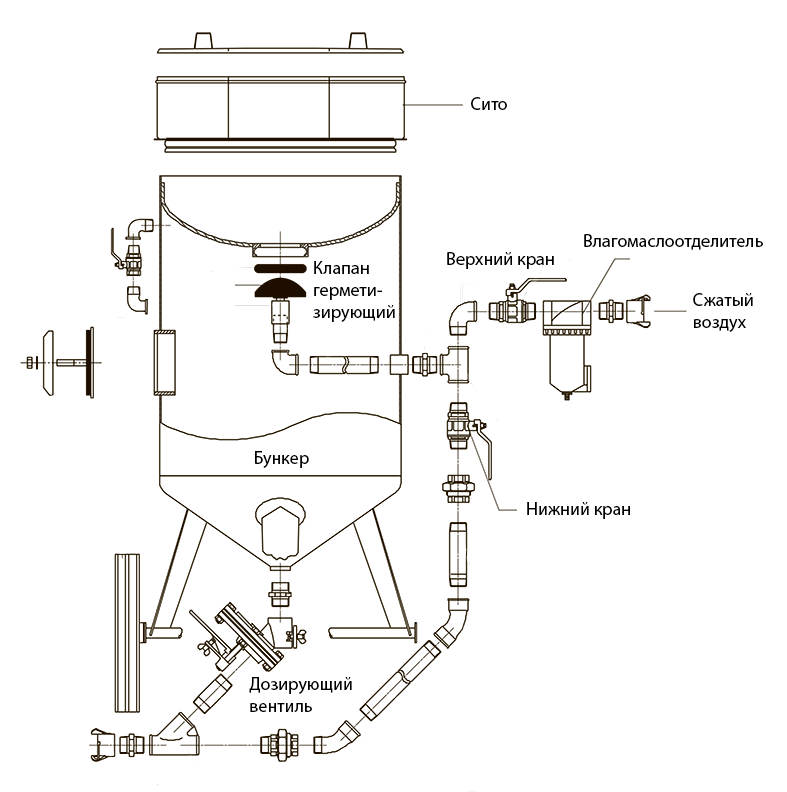

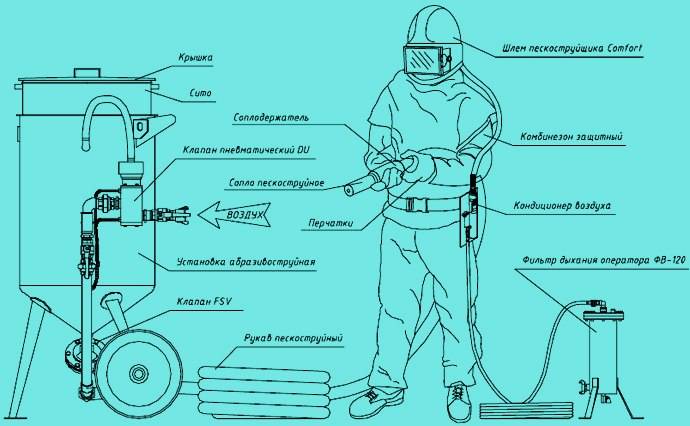

Как устроен пескоструйный аппарат

Конструкция и схема устройства пескоструя довольно простая. Приспособление состоит из следующих частей:

- бака для песка или другой абразивной смеси;

- горловины, через которую материал засыпают в резервуар;

- шланга для подачи под давлением смеси из песка и воздуха;

- компрессора;

- манометра для контроля за давлением;

- сопла, через которое выводится абразивная смесь.

Большинство моделей пескоструйных аппаратов оснащены колесами и рукоятями для перемещения приспособления по площадке. Также у агрегатов обычно есть опорная ножка, придающая им устойчивость и частично погашающая вибрации во время работы.

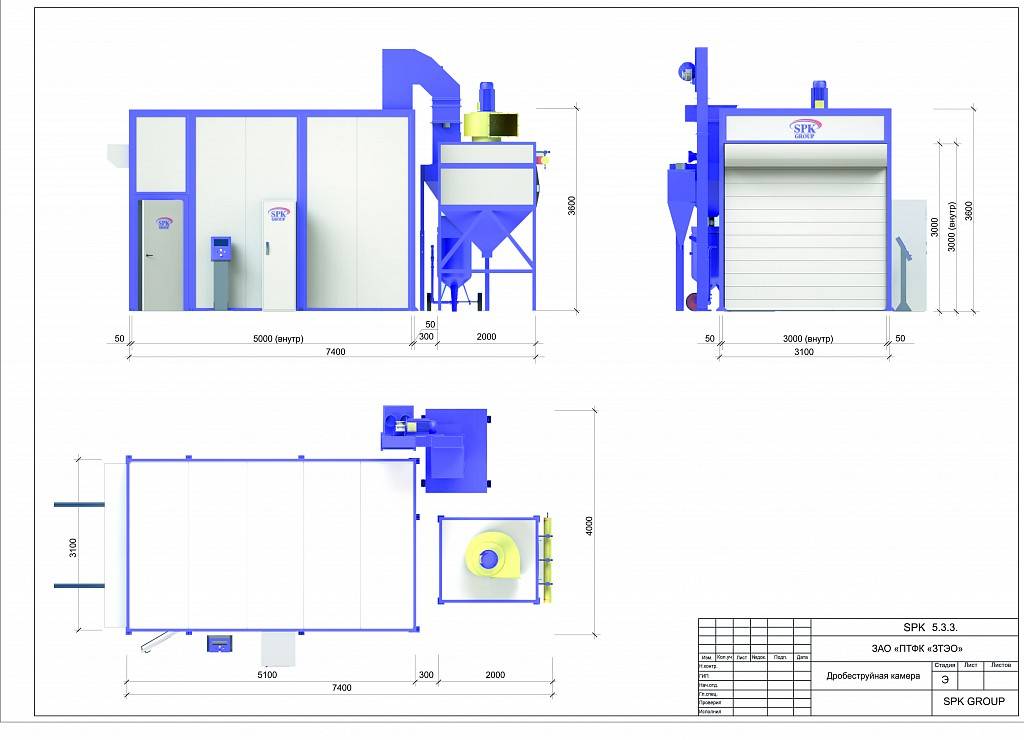

Пескоструйная камера

Во время проведения пескоструйных работ на больших площадях, абразив быстро расходуется – немалая часть материала просто разлетается. Для повышения эффективности работ предлагается специальная пескоструй — камера. Она представляет собой сваренный из металла ящик, обшитый стальными листами. Данная конструкция идеально подходит для обработки небольших деталей. Сделать камеру своими руками непросто, но вполне реально даже новичку. Конструкцию для удобства размещают на столе. На одной из длинных сторон камеры необходимо поместить смотровое стекло.

В передней части конструкции нужно предусмотреть два отверстия с перчатками для рук. Дно конструкции представляет собой решетку из проволоки. Под ней располагается специальный желоб, через который выходит отработанный расходный материал. Внутри конструкции находится пистолет. Камера освещается. Желательно оборудовать ее вентиляцией. Пескоструй на видео можно посмотреть у нас.

Какие абразивы используют?

Для получения пескоструйного стекла необязательно использовать стандартный кварцевый песок. Существуют другие материалы, идеально выполняющие роль абразивов. К таким относят:

- купершлак. Материал получают после переработки никеля и меди, он является экологически чистым и не содержит вредных примесей;

- корунд. Применяется не только для обработки стекла, но и для очистки поверхности металлов, камней;

- чугунная дробь. Отличается высокой стоимостью, но является экологически чистым материалом;

- гранатовый абразив. Часто применяется в качестве режущего средства, отличается экологичностью.

Принцип абразивоструйного метода очистки

Абразивоструйный метод очистки основан на использовании высокой кинетической энергии потока твердых абразивных частиц. Эта энергия придаётся частицам при помощи высокоскоростного воздушного потока, создаваемого производительным винтовым компрессором. При соударении с поверхностью, кинетическая энергия частиц абразива преобразуется частично в энергию деформации, частично тратится на нагрев, частично преобразуется в звуковые волны. Деформируется как сама частица абразива (сминается либо раскалывается), так и часть очищаемой поверхности (субстрат) — из обрабатываемой поверхности выбиваются частицы старого покрытия, прокатной окалины, ржавчины и прочих загрязнений (собственно, это и есть цель обработки), а также частицы самого субстрата — металла, бетона или другой поверхности (этот эффект позволяет создать нужный профиль поверхности). В следующий момент, энергия деформации частично преобразуется в кинетическую энергию движения частиц абразива и субстрата — частицы рикошетят от поверхности.

Чем выше изначально кинетическая энергия абразивных частиц — тем бóльшая будет произведена работа по очистке поверхности. Формула кинетической энергии:

Из этой формулы можно понять, что для увеличения производительности работ по очистке выгоднее всего увеличивать скорость потока абразивных частиц (потому, что зависимость от скорости квадратична). Скорость потока частиц в абразивовоздушной смеси (без сокращения диаметра сопла) можно увеличить надежным способом: увеличив производительность (количество литров воздуха в минуту) компрессора (не путать с давлением компрессора). Также, конструкция сопел с трубкой Вентури позволяет несколько увеличить скорость потока, при этом снизив давление частиц на стенки сопла. Массу частиц можно увеличить, взяв фракцию покрупнее, но это может негативно сказаться на скорости абразивовоздушного потока. Теоретически, судя по формуле, увеличение производительности компрессора в два раза, при постоянном расходе абразива, увеличивает кинетическую энергию частиц в четыре раза, что должно значительно поднять скорость очистки поверхности. Подробнее, про производительность системы очистки можно узнать здесь.

Обзор популярных моделей, как выбрать?

Модели, подходящие для условий гаража: модель Forsage F-90SFSB c её помощью, удаляют старую краску, подойдёт для подготовки деталей из металла к грунтовке. Модель Big Red TR4012 используется для ремонта кузовов и металлоконструкций, для очистки стен из кирпича и бетона. Модель Сорокин 10.2 удаляет с поверхностей слои краски, окалину и ржавчину.

Подходит для матирования металлических элементов под грунтовку. Устройства для профессиональной мастерской: модель Itrek DSMG-160 подходит для жёсткой очистки внешних и внутренних поверхностей, состоящих из бетона, металла и дерева. Модель Contractor DBS 200 RC нужна для очистки различных поверхностей из бетона, металла, конструкций, сооружений.

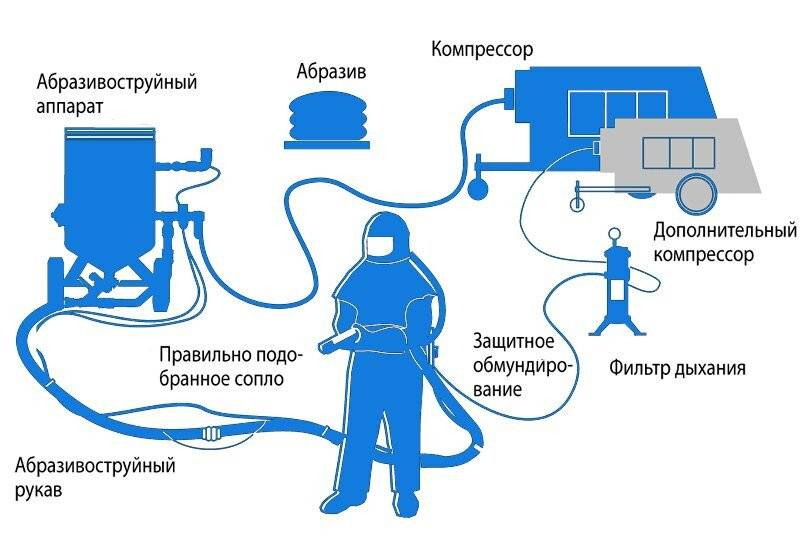

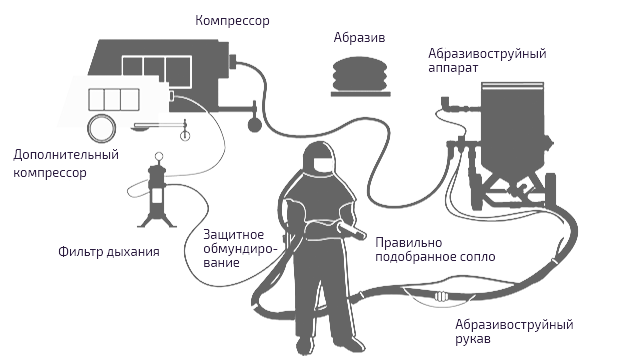

Что нужно для эффективной работы

1. Грамотно собрать всю систему из подходящих компонентов, начиная от компрессора и заканчивая соплом, чтобы минимизировать потери производительности на каждом участке системы.

2. Подобрать правильный фракционированный сухой, подходящий в данном конкретном случае абразив. Это может быть купершлак, никельшлак, колотая / литая дробь, стеклянные микросферы и другие. От характеристик абразива во многом зависят получаемый профиль (рельеф) поверхности, итоговая адгезия покрытия, качество очистки в целом, удобство и скорость работы.

3. Убедиться в качестве и количестве подаваемого воздуха. Сжатый воздух должен быть достаточного объёма, максимально очищен от влаги, масла и иных примесей.

4. Изучить методику работы с соплом, в частности: следует подобрать и сохранять постоянными расстояние до обрабатываемой поверхности и угол атаки по отношению к этой поверхности.

5. Не экономить на средствах индивидуальной защиты, ведь здоровье дороже.

Виды пескоструйных аппаратов по сфере применения и принципу действия

Пескоструйки можно условно разделить на виды по нескольким принципам.

По сфере применения:

- Вакуумные. В процессе работы выброшенный через сопла песок возвращается в ёмкость с помощью вакуума и используется повторно. Применяется для аккуратной и тонкой работы.

- Пневматические. Мощные устройства, выбрасывающие песок под сильным напором, используются для обработки больших площадей.

- Всасывающие. Воздух в таком аппарате подаёт песок к соплу и собирает его обратно после использования. Подобные приборы предназначены для удаления лакокрасочного покрытия и матирования стеклянных поверхностей.

Начальные условия

Принцип абразивоструйной обработки – в сильную струю воздуха или водо-воздушной взвеси (см. далее) вводятся частицы абразива. В струе они и разгоняются до скорости в несколько сотен км/ч, и закручиваются. Если направить такую струю на деталь, воздействие абразива на ее поверхность будет по силе сравнимо с таковым жесткого абразивного инструмента, но много «мягче»; абразивная струя растекается по обрабатываемой поверхности и обработка происходит практически без нарушения ее конфигурации. Матирование твердых материалов абразивоструйным способом возможно с использованием абразивов равной с обрабатываемым материалом твердости и даже несколько меньшей. Вы никогда не задумывались, как пилят, гранят и шлифуют алмазы? Алмазным порошком. Но в том и другом случае образуется большое количество абразивной пыли, губительно действующей буквально на все, живое и неживое, естественное и рукотворное. Поэтому пескоструйный аппарат своими руками мало; в конце концов это не так уж сложно, см. далее. Однако прежде нужно, во-первых, ознакомиться с основами правил ТБ для абразивоструйной обработки. Во-вторых, определиться, для каких целей вам необходим пескоструй и доступно ли необходимое для его запуска дополнительное оборудование – воздушный компрессор или автомобильный либо бытовой моечный аппарат. В-третьих, вспомнить, есть ли у вас гараж или мастерская, либо уже оборудованная под пескоструйку, либо пригодная для такого переоборудования. Оно несложно, но без него пользоваться пескоструем значит гробить себя. И, наконец, если вы предполагаете вести пневмопескоструйную обработку, то посмотрите, есть ли в гараже/мастерской место под установку пескоструйной камеры, см. далее.

Области применения пескоструев

Наиболее часто пескоструйное оборудование используют в автомастерских при обработке металлических поверхностей, очистке их от остатков старой краски или грунтовки, следов ржавчины. Подготовленная с помощью пескоструя поверхность становится гладкой, чистой, на ней дольше держится краска.

Ни один инструмент не может очистить поверхность так качественно, как пескоструй, после пескоструйной обработки очищаются самые мелкие поры и трещины. Преимуществом этого вида обработки является отсутствие после чистки царапин, которые могут оставаться после применения щеток и наждачной бумаги. С металлической поверхностью, обработанной пескоструем, намного лучше сцепляется грунтовка, что улучшает качество окрашивания.

А также пескоструйные установки имеют широкое применение в других сферах, кроме кузовного ремонта: это и очистка металлических деталей на кораблестроительных заводах, других производствах с использованием металлических изделий; это может быть очистка деревянных или бетонных поверхностей во время проведения строительных или ремонтных работ.

Еще одна область применения пескоструйных машин — художественная обработка стекла и дерева. При помощи обработки пескоструем можно получать на поверхности всевозможные узоры, которые невозможно воспроизвести другими способами.

Классификация

На сегодняшний день предлагается две классификации пескоструйников. Первая классификация делит прибор на три вида согласно тому, где он используется:

| Вид | Описание |

|---|---|

| Пневматические | Из-за большой мощности пневмоаппараты используются для обработки огромных конструкций. |

| Вакуумные | Абразив у вакуумных вариантов сначала выбрасывается наружу, а затем вакуумом абразивный материал втягивается обратно и в дальнейшем используется снова. Такой аппарат можно использовать для украшения небольших площадей. |

| Всасывающие | Из емкости абразив при помощи воздуха попадает в сопло. Таким пескоструйным аппаратом можно удалять краску и матировать стекло. |

Другой вид классификации — по способу подачи абразива:

| Вид | Описание |

|---|---|

| Инжекторные | Два рукава – каждый для подачи отдельного компонента. Два сопла – абразивоструйное и воздушное. Скорость струи ниже, а значит, этот вид подходит для работ малой масштабности. |

| Напорные | Один рукав, одно сопло. Воздух и абразив с самого начала и до самого конца находятся вместе. Это позволяет получить значительное увеличение скорости подачи абразивного материала. |

Существует большое количество разных классификаций

Конструктивные элементы пескоструя

Вне зависимости от размеров конкретного инженерного решения, аппарат для пескоструйной обработки условно состоит из следующих частей:

- накопительная емкость-ресивер для стабилизации параметров подачи воздуха;

- пистолет и сопло для пескоструйного аппарата, служащие как направляющий контур для потока выбрасываемых частиц;

- емкость с абразивом;

- блок автоматического регулирования давления подачи воздуха;

- автоматика аварийного отключения при, например, падении пистолета на землю или разгерметизации пескоструйной камеры;

- блок управления компрессором.

Готовую воздушно-абразивную смесь к пистолету подает шланг. От его диаметра зависит конечная производительность всей установки.

Характеристики отдельных частей пескоструя могут отличаться в зависимости от задач, которые предстоит решить при помощи той или иной модификации. Основная проблема установки состоит в том, что при выбросе абразива соплом последнее сильно изнашивается. Поэтому применяются надежные, износостойкие материалы. Большой популярностью пользуется пистолет для пескоструя с керамическим соплом, показывающий хорошие результаты долговечности.

Сопло Вентури — это специальный наконечник для пескоструя, равномерно распределяющий абразив по большой площади практически без снижения скорости частиц. Такая насадка не может производится из керамики. Для изготовления элемента применяются карбид вольфрама и другие прочные сплавы. Сопло Вентури при показателе времени работы в 400 часов (зависит от материала) окупает свое применение, поскольку снижает расход абразива до 40%.

Сопло Вентури

Уже по описанию всего двух отличных друг от друга узлов с одинаковым назначением становится понятно, насколько много бывает вариантов пескоструйного оборудования. И каждый из них рассчитан на оптимальное решение отдельных задач.

Принципы действия пескоструйного аппарата и область его применения

Простой принцип действия песка как мощного абразива известен всем. Мельчайшие частицы, попадающие на рабочую поверхность под давлением, срывают все слои краски, налёта, ржавчины. Задача пескоструйки состоит как раз в том, чтобы направить абразив в нужном направлении и обеспечить необходимое давление для выполнения работы. Давление обеспечивается воздушным компрессором.

Изготовить компрессор самостоятельно слишком сложно, поэтому его придётся приобрести

Можно использовать пескоструйный аппарат с водой – она заменит воздух, а вместо компрессора можно использовать мойку высокого давления. Для того чтобы песок поступал в магистраль, ёмкость аппарата должна иметь правильный угол наклона стенок, как в песочных часах.

Принцип работы пескоструйного аппарата в обучающем видео

Как на практике происходит очистка поверхностей пескоструйным аппаратом напорного типа, демонстрируется в следующем видеоматериале:

С помощью такого устройства можно чистить не только металл от следов коррозии. Регулируя напор поступающего абразива, вы легко снимете со стен и пола старую краску или побелку, приведёте в порядок деревянный забор, матируете поверхность.

Классификация и применение

Основное назначение пескоструйного пистолета – предварительная очистка кузова автомобиля от стойких загрязнений, с которыми не удаётся справиться химическими способами. Впрочем, устройство сгодится и для эффективной очистки любых металлических поверхностей перед их окраской, патинированием или анодированием.

Пескоструйный пистолет для компрессора использует явление инжекции, когда в потоке, подаваемого от компрессора через редуктор сжатого воздуха, искусственно создаётся перепад давлений. Благодаря этому автоматически возрастает скорость, и, соответственно, кинетическая энергия потока. Если же воздух по пути «утяжелить» каким-либо мелкодисперсным абразивным материалом (песком, шлаком или корундом), то эффективность очистки дополнительно увеличится.

Читать также: Что такое такт двигателя внутреннего сгорания

Способ выброса смеси для пескоструйной обработки может быть и иным. Например, при наличии мощного компрессора, со значительным расходом (от 600…800 л/мин) можно применить нагнетание смеси через пистолет. По такому принципу действуют эжекторные пескоструйные пистолеты. Однако они менее распространены, поскольку характеризуются повышенными энергозатратами на единицу очищаемой площади.

В свою очередь, пескоструйные инжекционные пистолеты во многих случаях эффективнее пескоструйных камер: те громоздки, и требуют особого ухода при эксплуатации, в то время, как пистолет достаточно продуть после очередного применения, да периодически инспектировать места уплотнений.

По способу подачи абразива различают пескоструйные пистолеты для компрессора с бачком и со шлангом. Работа с устройством первого типа будет носить периодический характер – наполнил, отработал, отключил, заправил. Поэтому пистолеты с бачком нужнее для очистки сравнительно небольших по площади поверхностей (до 1…2 м 2 ), причём преимущественно плоских. Пистолеты со шлангом менее мобильны, зато позволяют работать в более длительном режиме, а сложность конфигурации очищаемой поверхности для них значения не имеет.

Принцип работы

Пескоструйные камеры, которые называют обитаемыми в том случае, если процессом обработки управляет специалист, находящийся за их пределами, многие домашние мастера предпочитают делать своими руками, так как это несложно и выгодно. Преимущества этого подхода заключаются еще и в том, что самостоятельное изготовление такой камеры позволяет придать ей такие размеры и конфигурацию, которые оптимально подходят для обработки изделий определенного типа. В данном вопросе у изготавливающего пескоструйную камеру мастера практически нет ограничений: это может быть как небольшой ящик для обработки миниатюрных изделий, так и целый ангар, в который будут помещаться крупногабаритные металлоконструкции.

Принцип работы камеры для пескоструйной обработки

Даже учитывая тот факт, что и промышленные, и собранные своими руками камеры для пескоструйной обработки безопасны, при работе с ними следует использовать защитные средства, к которым традиционно относятся:

- респиратор;

- рабочие очки;

- специальная закрытая одежда и обувь.

Обработка детали в пескоструйной камере

Камеры для пескоструйной обработки, если они изготовлены правильно, помимо универсальности предоставляют работающему с ними специалисту следующие преимущества.

- Используя такие камеры, можно выполнять пескоструйную обработку изделий практически любого размера и конфигурации.

- Весь процесс обработки, выполняемый при помощи специальной насадки, можно контролировать визуально, что обеспечивается специальным смотровым окном.

Большое смотровое окно обеспечит хороший обзор

Устройство пескоструйного оборудования

Модели аппаратов для пескоструйной очистки конструктивно различаются между собой, но все они предусматривают такие элементы:

- шланг для сжатого воздуха;

- резервуар для абразива;

- генератор давления;

- распылитель.

Эти элементы могут быть скомпонованы по разным схемам. Например, компрессор создает давление, которое направляется в резервуар. Там формируется облако абразивных частиц, которое подается на поверхность. Такая компоновка характерна для инжекторного способа обработки. Но есть также напорный способ. Он предполагает, что давление создается непосредственно в емкости с абразивом.

Пескоструйные аппараты могут быть мобильными и стационарными. Мобильные устройства рассчитаны на обработку металла в полевых условиях, но они не могут похвастать высокой скоростью. Зато специалистам, которые работают с этим оборудованием, для защиты органов дыхания достаточно обычной маски. Стационарные модели более мощные, но они требуют помещения в особую камеру.

Плюсы и минусы пескоструя

- Производительность. Пескоструйная очистка площади выполняется гораздо быстрее.

- Качество. Высокая скорость абразива гарантирует удаление любых загрязнений с металла. Диапазон регулировки позволяет добиться нужной степени очистки. Воздействие на металл не снижает его свойств и не влияет на толщину.

- Практичность. Модели отличаются различными рабочими параметрами и габаритами: от компактных устройств для частного гаража до пескоструйных агрегатов промышленного назначения.

- Универсальность. В продаже имеются комплектующие и расходные материалы для любого вида работ.

При всех положительных моментах есть некоторые недостатки:

- Обучение оператора. Необходимо пройти специальный курс обучения, чтобы овладеть всеми навыками качественного и безопасного выполнения пескоструйных работ.

- Стоимость. Использование пескоструйной очистки металла на промышленном производстве требует значительных финансовых вложений. Кроме того, для выполнения работ необходимо подобрать отдельное помещение и найти квалифицированных работников.

- Эксплуатация в домашних условиях. Применение песка в качестве абразивного материала сопряжено с определенными трудностями: по завершении работ в воздухе остаются частички песка, повышающие уровень запыленности. Без средств индивидуальной защиты можно получить повреждения дыхательных путей.

Оборудование для пескоструйной обработки

Изменение рельефа с помощью мелких абразивов – один из древнейших методов декорирования. Наши предки обходились и без услуг техники – на зеркало или стекло насыпали песок, прижимали плитой или плоским камнем и круговыми движениями матировали поверхность. Сегодня процесс пескоструйной обработки почти полностью механизирован, что позволяет наносить любые рисунки и узоры.

1. Пескоструйный пистолет

Основной инструмент для пескоструйной обработки, в котором происходит смешение абразива и воздуха под давлением. Предназначен для выравнивания, шлифовки, матирования, нанесения декора по трафарету на различные материалы: зеркало, стекло, пластмассу, дерево и др. Цена – от 600 руб.

2. Компрессор

Пескоструйная обработка стекла/зеркала невозможна без компрессора, который создает воздушный поток. На малом производстве можно довольствоваться и поршневым агрегатом, но с увеличением объемов – придется потратиться на винтовой, с производительностью 600-2000 л/мин. Стоимость – поршневого компрессора – от 20 тыс. руб., винтового — от 400 тыс.руб.

3. Пескоструйные камеры

Теоретически, обработку поверхности струей песка можно производить только при наличии пистолета и компрессора. Но при такой работе потребуется специальная защита для оператора (экипировка для автономного дыхания с подачей кислорода), так как вдыхание мелких абразивов крайне вредно для здоровья человека.

Поэтому рекомендуется ограничить распыление абразива при помощи пескоструйных камер, которые могут быть:

А) Напорные – абразив помещается в герметичную емкость, куда подается давление, за счет которого частицы продвигаются через пескоструйный затвор в камеру смешивания. Сжатый воздух выталкивает песок, обеспечивая быстрое прохождение по шлангам, и поддерживает его во взвешенном состоянии. Применяются напорные камеры для изготовления крупногабаритных изделий из металла, стекла, дерева;

Б) Инжекторные – абразив перемешивается с воздухом при подаче на стекло. По сути, от напорных камер инжекторные отличаются меньшей мощностью (которая при декоративной обработке бытовых зеркал и стекол не является решающим фактором) и способом подачи песка. Камеры инжекторного типа «затягивают» отработанный абразив насосом, обеспечивая бесперебойную поставку расходного материала. Напорные – требуют ручной подачи песка.

По степени автоматизации, пескоструйные камеры можно разделить на:

- механические – герметично закрытое пространство, куда помещается зеркало. Сама же обработка осуществляется пневмопистолетом вручную, через специальные прорези для рук.

- полуавтоматические – на «ручном» обеспечении остается только загрузка абразива и подача зеркала с подготовленным трафаретом. Стекло продвигается системой роликов и подвергается пескоструйной обработке из пневмоустановки (1-2 пистолета), расположенной внутри камеры.

Изменяя зернистость абразива и давление, можно получать полотна с многоуровневым рельефом и различной степенью шероховатости рисунка. Производительность – 1м2/15мин. Цена – от 200 тыс. руб.

4. Плоттер

Это оборудование не относится к обязательному «набору» начинающего пескоструйщика. Если заказы на декоративную обработку разовые – дешевле и проще доверить изготовление трафарета фирме, оказывающей полиграфические услуги. Но при постоянном спросе и использовании одноразовых шаблонов – экономичнее будет приобрести собственный плоттер, который не только обеспечит вывод компьютерного рисунка на материальный носитель (например, ту же виниловую пленку), а и выполнит все необходимые разрезы методом контурной резки. Цена оборудования зависит от формата печати и функциональности. В среднем – от 70 000 руб.