Виды щеток

Одна и та же крацовка не способна обеспечить должное качество поверхности при различном виде материла. Поэтому к их выбору нужно подходить крайне ответственно для избежания в будущем как лишних финансовых затрат, так и неэффективно потраченного времени.

Существует множество критериев, по которым классифицируют щетки. Самым очевидным из них является вид крепежа. Установка крацовки на болгарку и на станок будет технически отличаться. Также не стоит забывать о ручных щетках для крацевания. От механических их отличает наличие ручки для фиксации рукой.

В зависимости от формы обрабатываемой поверхности крацовка имеет следующие виды:

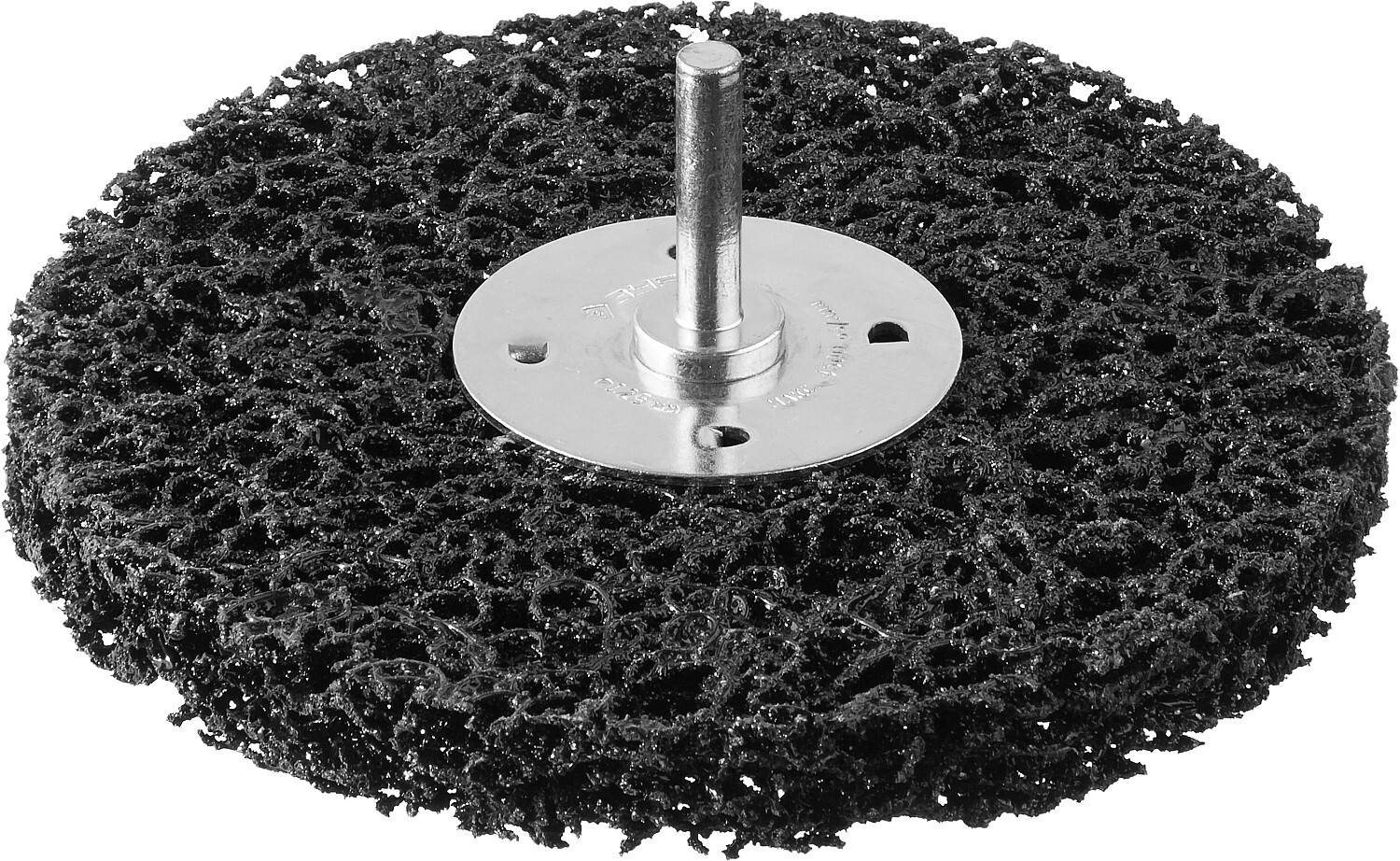

- Чашечные. Наиболее удобны в случае необходимости обработки плоских металлических или деревянных поверхностей, т. к. обеспечивает наибольшую площадь соприкосновения.

- Конические. Благодаря своей изогнутой форме наиболее выгодно применять их при крацевании поверхностей сложной формы. Это — детали с большим количеством переходов диаметров, сменой углов и количества прилегающих поверхностей друг к другу.

- Дисковая крацовка. По своему назначению схожа с конической. Также позволяет эффективно производит обработку поверхностей сложной формы. Особенно целесообразным ее применение в случае торцевой обработки, а именно удаление заусенцев.

Следующей важной характеристикой крацовки является ее жесткость. Именно от ее значения по-большому счету зависит качество и производительность процесса механической очистки деталей

Слишком мягкие щетки не позволят полностью удалить дефекты и загрязнения с поверхности. Слишком жесткие станут причиной образования царапин.

Как уже сказано ранее диаметр проволоки полностью регулируется государственным стандартом и составляет 0,1-0,3 мм. Очевидно, что чем толще проволока, тем большей жесткостью обладает щетка.

Кравцовка со жгутовым ворсом применяется при более трудоемкой очистке, т.к. ее форма обладает большим сопротивлением деформации. Прямая форма больше подходит для придания матовости поверхности и удаления заусенцев.

Для производства щеток используют проволоку из следующих материлаов:

- Сталь. Применяется для разного рода стальных и чугунных поверхностей. Данные крацовки отличаются способностью более эффективно очищать металл по сравнению со щетками из другого материла. К тому же такой инструмент обладает наибольшим сроком эксплуатации. Минусом здесь — это образование искр при механической обработке металла, что повышает риск возникновения пожара.

- Латунь. Сам по себе данный материал отличается меньшой твердостью, чем сталь. Применяют ее в случае обработки менее твердых сплавов (медь, цинк и прочие). Или же такими щетками производят окончательную доводку стальных поверхностей.

- Нейлон используется как материал, которыми производят крацевание деревянных заготовок. Обработка стальных деталей такими щетками невыгодно по причине быстрого истирания нейлона.

Как выбрать качественную щетку?

Выбирая крацовку для УШМ, обращайте внимание на щетину. Она должна распределяться равномерно по всему диску, щетинки везде должны быть одинаковой длины и по всей окружности чашечки распределяться равномерно

Недопустимо, когда на одном краю щетина утолщенная, а на другом – тонкая

Такая щетка будет бить в руку (вибрировать), чистка будет производиться неравномерно, а сама щетка очень скоро выйдет из строя

Недопустимо, когда на одном краю щетина утолщенная, а на другом – тонкая. Такая щетка будет бить в руку (вибрировать), чистка будет производиться неравномерно, а сама щетка очень скоро выйдет из строя.

В числе параметров для проволочной насадки производители указывают рекомендуемые обороты для машинки. Этот показатель не следует игнорировать. Если поставить щетку для низких оборотов на машинку с высокой скоростью вращения, она не даст нужного результата и быстро выйдет из строя. И наоборот, щетка металлическая, которую производитель разработал для эксплуатации на высоких оборотах, на низких оборотах не будет работать с должной производительностью.

Чем меньше диаметр чашечки, тем меньше нагрузка на двигатель станка, меньше вибрация, и, соответственно, меньше устает рука. Но чем больше диаметр чашечки, тем меньше получается проходов. Какую щетку выбирать? Здесь однозначного ответа нет. Иногда мастера успевают перепробовать несколько щеток разного диаметра и разной жесткости щетины, прежде чем найдут оптимальный вариант. Выбор корщетки часто зависит и от качества лакокрасочного покрытия. Ведь, как известно, разные эмали и грунтовки имеют различную плотность покрытия.

Виды щеток по металлу

В зависимости от области применения принято выделять следующие разновидности щеток по металлу:

- Специальные насадки, которые предназначаются для различного рода электрических инструментов. Например, для дрели.

- Ручные.

- Щетки для очищения металлической поверхности с металлическим ворсом.

- Щетки, предназначающиеся для очищения металлических поверхностей с нейлоновым ворсом. Данная разновидность инструментов применяется для работы с такими материалами как пластмасса или же дерево.

- Щетки предназначающиеся для очистки металлических поверхностей, с латунным ворсом.

Нейлоновые щетки чаще всего используются для того, чтобы нанести на деревянную поверхность различного рода узоры. После чего деревянная поверхность лакируется или же окрашивается.

- Что касается рядов ворса у таких щеток то их число может составлять от одного до шести.

- По материалу, из которого сделана ручка, щетки по металлу подразделяются на пластмассовые, а также на деревянные.

- К главным отличительным особенностям пластмассовых ручек по металлу можно отнести высокий уровень прочности, а также долговечность.

- Кроме того, щетки по металлу, ручки которых изготовлены из такого материала, как пластик, абсолютно не «боятся» воздействия влажности.

- На ручках таких щеток по металлу имеются специальные углубления, благодаря чему они очень удобно лежат в руке.

Главная же отличительная особенность деревянных ручек щеток по металлу заключается в том, что их можно изготовить своими руками. Дерево обладает гораздо более высоким уровнем прочности по сравнению с такой разновидностью материалов как пластмасса.

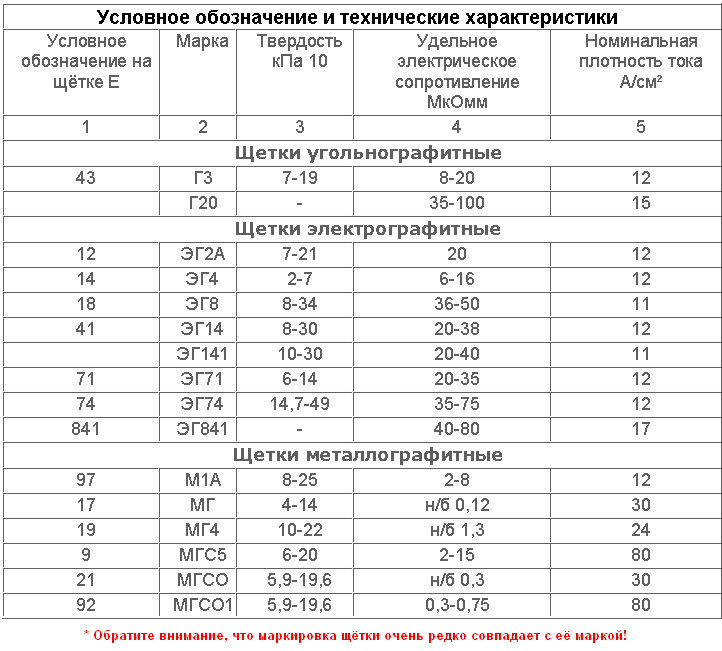

Замена щёток

Для правильной работы инструмента важна точная настройка щёточного узла, включающего прижимное устройство, контактную группу и направляющий профиль. Для электроинструментов невысокого класса иногда используют бесконтактные щёткодержатели. При неправильной регулировке прижима щётки, коллектор, а также щёточный узел могут перегреться, приводя к неисправности якоря.

Изготовленные заводом-производителем, данные детали часто характеризуются небольшим сроком службы. В этой связи многие профессиональные инструменты оборудованы клапаном доступа. Эта технология позволяет менять детали без особого труда. Однако подходят такие графитовые щётки только моделям, которым они были предназначены. В случае экстренного ремонта, некоторые мастера извлекают данные детали из рабочего устройства и переставляют его на нерабочее, подгоняя размеры с помощью напильника. Этот способ для широкого использования не подходит и вряд ли даст хороший результат при эксплуатации изделия. Главный признак того, что ресурс данных деталей подходит к концу – яркое свечение через корпус. Механизм шлифмашины охлаждается, пропуская сквозь себя воздух вместе с частицами абразива, что постепенно разрушает материал щёток.

Для замены потребуется выполнить следующие действия:

- Открутив крышку отсека, извлеките всё, что осталось от данных деталей. Якорь и остальные части электроинструмента, скорее всего, разбирать не потребуется. Закрепляются угольные щетки в подпружиненных щёткодержателях или в латунных стаканах. Чтобы пружины в ходе ремонта не упёрлись в стенки коллектора, предусмотрены специальные штырьки для парковки.

- Снимите щётки вместе с держателем. Процесс деформации может отражаться неравномерно: выработка зависит от положения деталей по отношению к струе воздушно-абразивной смеси.

- С помощью штангенциркуля замерьте извлечённые детали и сравните их размер с новыми запчастями. При необходимости, более крупные щётки можно доработать наждачкой (зернистость 150), а также плоским надфилем.

- Сравните положение вывода контактных проводов. Если запчасти не подходят, может потребоваться дополнительное вырезание канавки для проводков.

- Установите запасную деталь и присоедините провода к соответствующим клеммам. При необходимости можно использовать старые провода, припаяв их к новым изделиям.

После установки проверьте работу инструмента: новые детали не должны искрить, и рабочий звук должен быть ровным, без резких перепадов.

https://youtube.com/watch?v=sp2zmDfWCWk

Щетки из металла

Металлическая щетка, используемая как насадка для электрических дрелей, имеет несколько разновидностей, поэтому мы подробно расскажем о каждой.

Чашечная

Щетка чашечная для дрели применяется в особо трудоемких работах, чтобы очистить поверхность от разных загрязнений: сварочные окалины, следы коррозии, капли бетона, раствора или шлака. Их используют, чтобы подготовить поверхности для окрашивания или нанесения лака, грубой обработки железных заготовок.

Отлично обрабатывают значительные площади плоских стальных изделий на высокой скорости вращения. Они характеризуются такими техническими параметрами:

- диаметр — 6,5—15,0 см;

- коническая или торцевая форма;

- если применяется резьба, то только м10 и м14.

Такой метод позволяет более качественно обработать поверхность заготовки. Чашку выбирают конической формы, с прессованной в нее щетиной из довольно жесткой стальной проволоки, для лучшей обработки применяют щетки с различной длиной ворса. Для полировки дерева используется нейлоновая щетка аналогичной конструкции. Вначале с помощью щеток с не слишком жесткой проволокой взлохмачивают древесину, чтобы выделить ее структуру, а затем на самых быстрых оборотах полируют насадкой поверхность.

Коническая

Конического вида щетка применяется, как насадка для дрели, и используется в местах, куда трудно добраться, чтобы провести зачистку. За счет своеобразной конструкции она легко проникает в такие места, выполняя задачи, которые не по силам другим видам аналогичных насадок.

Дисковая

Щетка дисковая для дрели (их часто называют круговыми или овальными) используется как насадка для дрели, предназначенная для работы в особо труднодоступных местах для обработки больших участков поверхностей во время ремонта или строительства.

Основным компонентом шлифовки являются скрученные стальные нити, область применения — обработка сварочных соединений (швов и стыков). Качественное полирование придает всем деталям товарный вид. Щетки отличаются весьма высокой жесткостью и запасом прочности, длительностью активной эксплуатации.

Основные технические показатели:

- диаметр: 11,5—20 см;

- длина стального ворса — 7 см, диаметр отдельных нитей от 0,3 до 0,5 мм;

- толщина одного свитого жгута — 6—20 мм;

- резьба: м10, м14;

- рекомендованная скорость вращения при обработке — 12,5 тыс. об/м.

Для дрелей щетки по металлу изготавливают по специальной технологии — ворс заливается расплавленным пластиком, что значительно увеличивает прочность изделия и его назначенный ресурс эксплуатации.

В промышленности эти изделия иногда называются, как щетка крацовка, и используют их для дрели или болгарки.

Корщетка

Еще одно довольно специфическое название для такого вида насадок — корщетка для дрели. Корщетка для пневматической промышленной дрели используется для зачистки различных деталей от ржавчины, налетов флюса или во время полировки изделий для придания им товарного вида. Хвостовик 6 см длиной жестко закрепляется в патроне инструмента, нейлоновая основа отлично полирует тонкий стальной лист, не допуская при этом его повреждений за счет своей мягкости.

Такие корщетки для дрели используются при производстве алюминиевых радиаторов для машин марки Ланос, Daewoo Matiz и некоторых других марок.

Одним из отечественных поставщиков таких насадок является завод механизированного инструмента из города Конаково, Тверской области. Предприятие имеет почти полувековой опыт производства ручного электрического и пневматического инструмента для промышленного использования.

К сведению пользователей: для зачистки различных поверхностей от окалины, флюса и прочих налетов на производстве применяются пневматические дрели, что позволяет существенно экономить электроэнергию.

Конаковской продукцией снабжаются многие промышленные предприятия России.

Причины

В обмотках ротора возникают переходные процессы вследствие прерывистого механического контакта щеток с пластинами коллектора, что является причиной образования мелких дуг.

Износ щеток

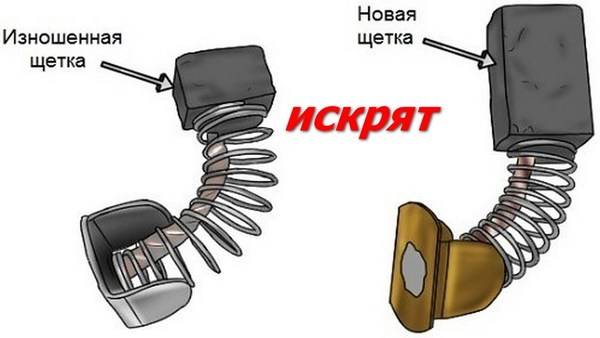

При длительной эксплуатации или некачественного материала щеток, они перестают плотно прижиматься к контактам коллектора. Из-за плохого контакта двигатель не набирает обороты или не сразу запускается. Изношенную щетку легко определить визуально.

Исправить ситуацию, заменив только изношенную деталь, иногда не удается. Следует сделать замену щеткодержателя и пружины.

Замыкание в обмотке якоря

Следствие такого дефекта – неравномерное искрение на коллекторе. На одних пластинах оно будет сильнее, чем на других. Из-за наличия межвиткового замыкания ток в отдельных секциях обмотки ротора будет сильнее, чем в других.

Перемотка ротора или его замена устранят неисправность.

Неисправность в обмотке статора

Дефект, аналогичный замыканию обмотки ротора, имеет место для обмотки статора. Проверить наличие можно замером сопротивления частей его обмоток. При сильном различии необходимо перемотать обмотку или заменить.

Загрязнение

Продукт износа щеток – графитовая пыль, она дополнительный источник повышенного искрообразования. Скопление пыли происходит между пластинами, что создает добавочные условия к процессу образования искр. Профилактические работы по чистке коллектора наждачной бумагой и уборка грязи между пластинами сохранят его в чистом виде.

Неправильно установлены щетки

Если щетки расположены с отклонением от нормы к поверхности коллектора, во время работы образуется значительно большее количество графитовой пыли. Сместившиеся щетки необходимо поправлять.

Плохой контакт щеток с коллектором

Электродвигатель часть эксплуатационного времени проводит в режиме перегрева. В таких условиях на коллекторе образуется нагар. Плохой контакт приводит к увеличению искрообразования щеток и еще большему нагару.

Нужно наждачной бумагой с мелким зерном зачистить поверхность коллектора. Для увеличения эффекта зачистки используйте шуруповерт. В патрон зажать ротор двигателя и на малых оборотах выполнить шкуркой зачистку от нагара. После нужно окончательно заполировать его на войлочном круге.

Механические нарушения

Механические причины вызваны несоблюдением требований конструкторско-технологической документации. Большая часть механических причин устраняется проточкой коллектора на токарном станке. Выполнение этой ремонтной операции доверяют квалифицированному специалисту. Вот некоторые виды неисправностей, которые могут указать на поломку:

- Поверхность коллектора имеет неровности;

- Биение вала превышает значение, указанное в технической документации;

- Отдельные коллекторные пластины выступают за общий для всех уровень;

- Выступ изоляции (слюды);

- Щетки в щеткодержателях двигаются с заклиниванием;

- Наоборот, щетки вставлены в щеткодержатели с большим зазором, что создает вибрацию при работе;

- Щеткодержатели установлены далеко от коллектора;

- Неравномерное натяжение пружин, как следствие разница в усилии поджатия щеток.

Видео, которые могут помочь решить ваш случай:

Как использовать?

Быстро очистить пригоревшую еду, застывший жир с кухонных поверхностей или стенок кастрюли, сковородки поможет стальная губка.

Пользоваться таким приспособлением легко: грязные поверхности смачивают водой, после чего натирают металлической щеткой до полного исчезновения загрязнений.

Если с первого раза избавиться от слоев жира не удалось, необходимо повторить процесс, предварительно обработав загрязненные поверхности любым моющим средством.

В особых случаях, когда жир и грязь «намертво» пристали к стенкам сковородок, кастрюль или жаровен, перед использованием металлической мочалки посуду замачивают на несколько часов в очень горячей воде с добавлением моющего средства или соды.

После использования металлическую губку обязательно проливают кипятком. Так из переплетения стальных нитей вымываются частички грязи, уничтожаются бактерии. Чистую губку-мочалку хранят в сухом месте.

Почему искрит двигатель

Графитовые щетки стоят на любом электрическом двигателе. При вращении ротора электрического двигателя, угольные щетки скользят по коллектору якоря, то образуя устойчивый контакт с пластинами, то разрывая его. Нормальная работа этих элементов как раз и подразумевает устойчивое искрение — значит, работа двигателя осуществляется без проблем. От постоянного трения эти маленькие устройства стираются и подлежат замене. Отходами такого трения является графитовая пыль, которая может осесть на коллекторе — вот почему иногда сильно искрят щетки.

Устранить причины негативного воздействия пыли на якорь можно продувкой внутренней части электродвигателя. Сильное искрение — сигнал о том, что щетки занимают неправильное положение в пазах и стираются сильнее, чем обычно. Необходимо разобрать дрель, добраться до щеточного узла, где установлены щетки, вытащить их из специальных пазов и проверить визуально состояние трущейся поверхностей — оно должно быть блестящим и иметь полусферическое углубление на торце.

Если щетка стерлась до минимально допустимого значения, когда от трения ее может заклинить в пазу, то необходимо срочно заменить такую деталь на новую. Конструкция щеток довольно проста: графитовое основание, из которого выходит контактная проводка, на конце установлены специальные устройства из цветного металла. Во время работы они передвигаются в специальном углублении. Хлопот с ними немного — поменял стершуюся деталь на новую щетку, и дрель опять работает в прежнем режиме.

Тарелочные

Простые тарелочные насадки, служащие для полировки и шлифования. Чтобы выполнять эти задачи, на насадку надо закрепить соответствующий материал в виде мягкого диска. Приспособление имеет форму тарелки, откуда и появилось название, с хвостовиком для закрепления в патрон электродрели или шуруповерта. Хвостовик фиксируется при помощи резьбового соединения, поэтому при его выкручивании, насадку можно использовать на болгарке.

Тарелочная насадка является переходником, на который крепятся соответствующие диски. Этими дисками выполняется соответствующая обработка — шлифовка, полировка или даже зачистка. Диски крепятся к тарелочной насадке при помощи липучки, что является еще одним большим достоинством — их можно быстро и легко менять. Диски бывают абразивными, и в зависимости от их зернистости, выполняются соответствующие способы обработки. Есть также тканые диски, например, войлочные, служащие для чистовой полировки стекла, лакокрасочного покрытия и т.п. Тарелочные насадки выпускают разных размеров, что позволяет применять их по объему работ. Чем больше размер обрабатываемой поверхности, тем большего диаметра лучше использовать тарелочную насадку.

Параметры для работы ручным инструментом

Для эффективного использования металлической щетки необходимо обратить внимание на:

- показатели рабочего и монтажного размера;

- оптимальные и рабочие обороты;

- интенсивность расположения ворсин;

- рекомендованное позиционирование к поверхности.

Учет этих параметров позволит выполнить задачу без опасности по отношению к собственному здоровью и без вреда для обрабатываемого участка детали

Принимая во внимание показатели, можно безошибочно выбрать металлическую щетку в зависимости от материала, степени загрязнения участка

Показатели рабочей и монтажной ширины

В период выполнения очистки учитываются понятия рабочей и монтажной ширины. Площадь контакта щетки с пораженным участком обозначается как рабочая ширина. Данный параметр может изменяться пропорционально скорости оборотов рабочего инструмента. Также для замера необходимо без особых усилий сдавливать ворс, что повышает точность обмера металлической щетки. Показатель монтажной ширины отличается от предыдущего показателя и измеряется между боковыми фланцами.

Рабочие и оптимальные обороты при работе щеток

При выполнении работ по шлифовке требуется соблюдение показателя максимального количества оборотов для детали. Приемлемое рабочее число вращений определяется параметрами линейной скорости и диаметром щетки. Именно поэтому фактическое и предпочтительное число возможных оборотов отличается. В целях защиты потребителя производитель указывает на инструменте меньшее количество оборотов.

Обратите внимание! Чтобы обезопасить свой труд, рекомендовано выбирать наибольший диаметр щетки на использованном приводе!

В зависимости от материала щетки рекомендовано использовать скорость вращательных движений:

- для насадки из гофрированной проволоки — 30—35 м/с;

- для щеток из искусственного волокна и помещенных в пластмассу — 18—22 м/с.

Плотность набивки

Число металлических волокон на конце щетки на единицу площади определяет понятие плотности набивки. В зависимости от данного параметра выделяют показатели, характеризующие его:

- Высокая интенсивность набивки. Определяет режущие свойства, устойчивость и эффективность щетки при устранении заусенцев.

- Малая интенсивность набивки. Благодаря свойству легко изменять форму позволяет использовать щетку для работы с профилированными поверхностями.

Обратите внимание! В случае если наружный диаметр металлической щетки идентичен, набивочная плотность устанавливается величиной корпуса

Рекомендованное размещение щетки

Касательно обрабатываемого участка выделяют понятие оптимального позиционирования. Данный показатель помогает в выборе режима резания для щеток с повышенной интенсивностью набивки.

В первую очередь необходимо учесть прижимное усилие, возникающее при углублении обрабатываемой конструкции в ворс металлической щетки. Для этого используют негласное «правило троекратности» к применяемому ворсу. Например, на диаметр ворса 0.35 мм используется глубина в 1 мм.

Чем отличаются по своим свойствам

В зависимости от материала ворса кордщетки разделяются на несколько видов:

- стальные;

- стальные, покрытые латунью, омедненные и оцинкованные;

- латунные;

- полимерные, с включениями абразивных частиц.

Из всех представленных выше видов полимеры создают минимальное усилие на рабочую поверхность. Обрабатывать ими можно материалы с небольшими прочностными характеристиками, например, дерево. Включение в состав абразивных зерен больших размеров позволяет приблизиться по характеристикам к расходникам из латуни. Такие полимерные щетки могут выполнять несложную зачистку металлов.

Щётка кольцевая NovoTools, гофрированная латунь, 125х22.2 мм. Фото EWeld

Коррозионная стойкость нейлоновых щеток выше лучших стальных покрытых цветными металлами образцов. Синтетика по своей сути не взаимодействует с кислородом воздуха. Отсутствие же нарушения слоя покрытия не гарантированно.

В универсальности стальным насадкам нет равных. Жесткость можно регулировать толщиной проволоки, формой щетины, которая бывает ровной, витой и гофрированной. Если требуется зачистить сильно загрязненную поверхность металла, то лучше использовать щетку с самой жесткой витой проволокой. Нейлоновые насадки ограничены по характеристикам жесткости только длиной, диаметром и плотностью распределения ворса по периметру щетки.

Эластичность полимерных щеток делает возможным проводить с их помощью деликатные работы по шлифовке, структурированию и полировке дерева. Стальные расходники даже с применением минимальной жесткости тонкой проволоки будут нарушать целостность деревянных волокон, нарушая качество обрабатываемой поверхности.